Birden çok avantaj sunan finiş uygulaması

Prosesle ilgili bilinmesi gerekenler

Ezerek parlatma, ezme bilyeleri ile metal yüzeylerde talaşsız pürüzsüzleştirme ve sıkıştırma prosesidir. Bu finiş prosesinde neler yapıldığını anlamak ve tüm avantajlarından faydalanabilmek için gereksinimler, etkileri ve yapılabilecekler hakkında temel bilgi edinmek yararlı olacaktır. Bilinmesi gereken önemli noktalar:

Kesim yapılarak elde edilen her yüzey, kesim kenarı geometrisi ve kesim kenarı beslemesi ile karakterize edilen tipik bir yapıya sahiptir. Mevcut yüzey şeklinin, parlatma işlemi sonucu üzerinde ciddi etkisi vardır.

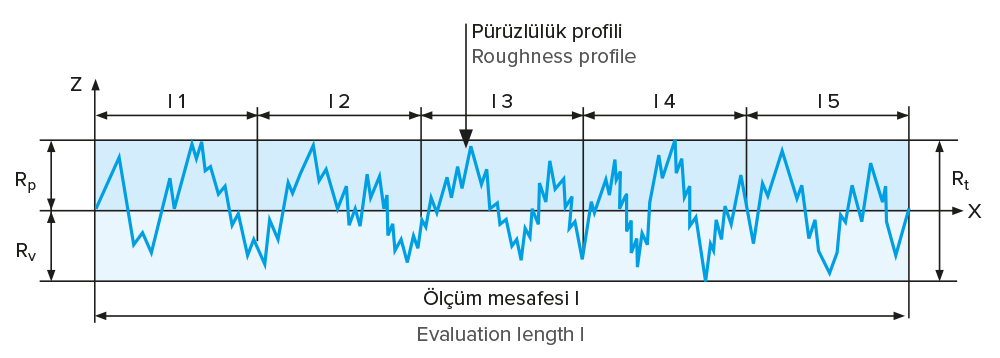

Yüzey ölçümü ör. iğneli kesim yönteminden sonra gerçekleştirilir. Tanımlanmış bir prob (ör. 0,2 µm uç yarıçapına sahip bir elmas koni) işleme yönü boyunca standartlaştırılmış bir ölçüm mesafesi boyunca çekilir ve yüzey profili kaydedilir.

Standartlaştırılmış filtreler kullanılarak şekil sapmasının farklı sıraları birbirinden ayrı olarak gösterilir. Gerçekte her yüzey herhangi bir ölçü, biçim veya şekil sapması olmaksızın ideal yüzeyden az ya da çok sapma gösterir.

Tornalama

Yüzey geometrik olarak tanımlanmış kesim kenarları ile elde edilir.

- Eşit periyodik profil

- Sürekli periyodik profil

- Belirgin profil çıkıntıları

Böylece son derece kararlı parlatma koşulları.

Tornalama işlemi

![]()

Tornalanmış yüzey profili

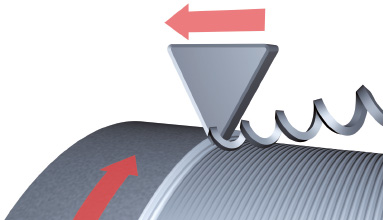

Taşlama

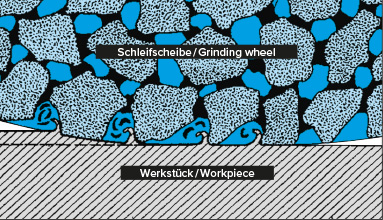

Yüzey geometrik olarak tanımlanmamış kesim kenarları ile elde edilir.

- Düzensiz profil

- "Tek çentikli" düşük pürüzlülük

- Plato oluşumu

Böylece parlatma sırasında bazı durumlarda daha yüksek haddeleme kuvvetleri ve aşınma meydana gelir.

Taşlama işlemi

![]()

Tornalanmış yüzey profili

YÜZEY ÖZELLIĞI

Yüzeyler karakterize edilirken DIN 4760 uyarınca, dalgalılık biçim sapmalarından başlayarak, pürüzlülüğün çeşitli özellikleri ve işleme malzemesinin ızgara yapısındaki sapmalara kadar farklı şekil sapmaları görülür.

Yüzey ölçüm tekniği, iş parçalarının şekil sapmalarının orta ve kısa dalga oranlarıyla ilgilenir (dalgalılık ve pürüzlülük).

Carl Zeiss AG, Oberkochen desteğiyle yüzey karakteristikleri hakkında: bilgiler

Tornalanmış - parlatılmış yüzey

YÜZEY KARAKTERISTIKLERI

Yüzey özelliklerinin nicelleştirilmesi, tanımlanmış karakteristik değerlerle gerçekleştirilir:

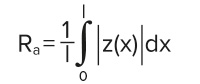

Değerlendirilmiş profilin aritmetik ortalama sapması (Ra)

Ra I numune uzunluğu içerisindeki tüm ordinat değerlerinin aritmetik ortalama değeridir. Ra, AA (aritmetik ortalama) ve CLA (Center Line Average) kavramlarına karşılık geliyor.

Ra 'nın çoğaltılması kolaydır ancak münferit profil özellikleri üzerinde neredeyse hiçbir etkisi yoktur.

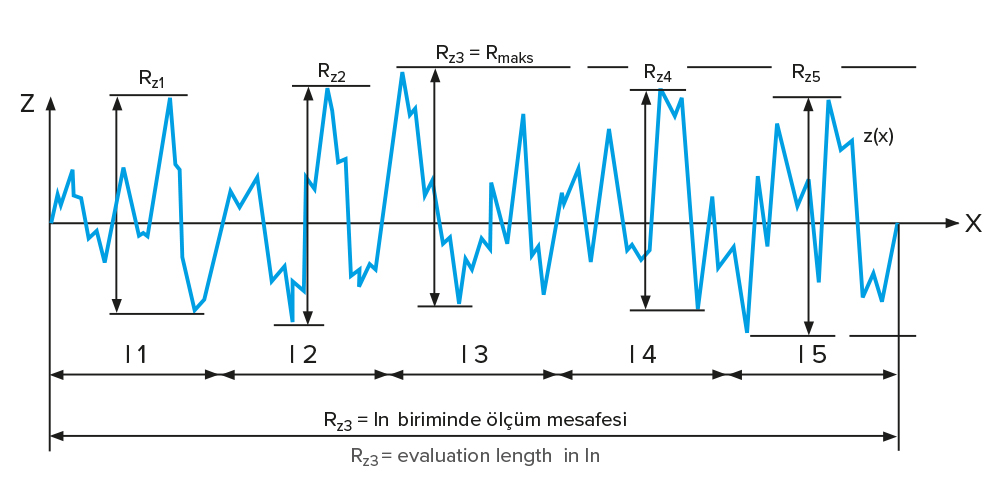

Orta pürüz derinliği (Rz)

Ortalama pürüz derinliği, münferit pürüz derinliklerinin aritmetik ortalamasıdır. Münferit özelliklere çok fazla bağlı değildir ve yüzeyin "gerçek" pürüzlülüğünü çok iyi karakterize eder.

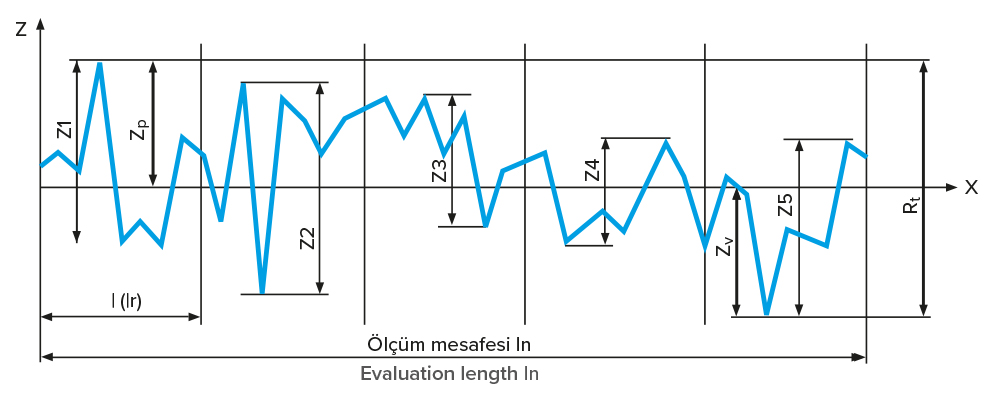

Maksimum pürüzlülük derinliği (Rmaks)

Rmaks münferit ölçüm mesafelerinin en büyük münferit pürüzlülük derinliğidir. Münferit bir pürüzlülük derinliği Rzi münferit ölçüm mesafesi içerisindeki en derin profil noktası ile en yüksek profil noktası arasındaki en büyük dikey mesafedir.

Düzleştirme derinliği: Profil oluk derinliği (Rv) ve profil tepe yüksekliği (Rp)

Rp:

Orta çizgiden münferit ölçüm mesafesi içerisindeki en yüksek profil tepesine kadar olan mesafe.

Rv:

Orta çizgiden münferit ölçüm mesafesi içerisindeki en derin profil derinliğine kadar olan mesafe.

Rt:

Ölçüm mesafesi içerisinde en derin profil noktası ile en yüksek profil noktası arasındaki dikey mesafe.

Ana pürüzlülük değeri (R3z)

Münferit ölçüm mesafesindeki en büyük üçüncü profil tepesine ve en derin üçüncü profil oluğuna karşılık gelir.

Pürüzlülük derinliği (Rt)

Rt profilin toplam yüksekliğidir, yani ölçüm mesafesi içerisinde büyük Zp profil tepesinin yüksekliği ve en büyük Zv profil oluğu derinliğinin toplamıdır.

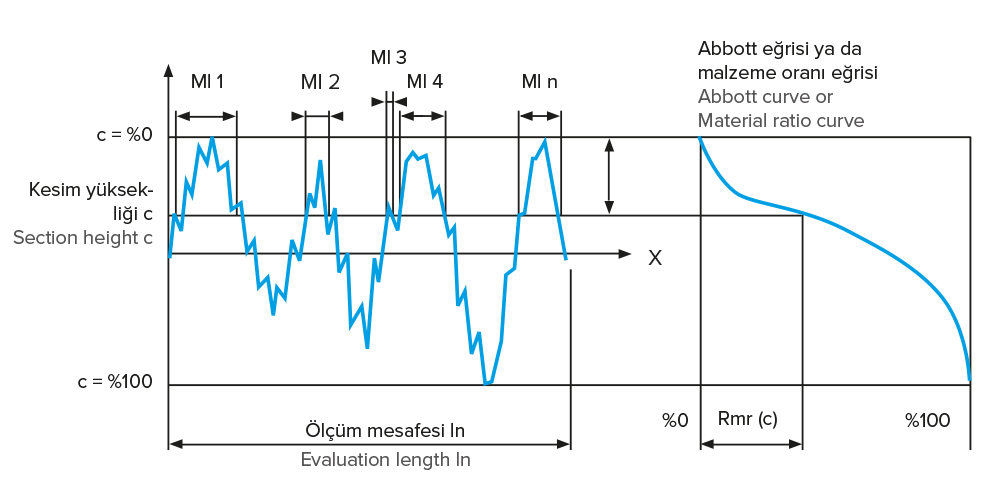

Abbott eğrisi ya da malzeme oranı eğrisi

Abbott eğrisi, kesim derinliğine bağlı olarak profildeki malzemenin dağılımını açıklıyor. Malzeme oranı, malzeme dolgulu profil kesilmesi ve ölçüm mesafesi arasındaki oranı veren bir yüzdesel değerdir.

Pürüzlülük profili/BAC

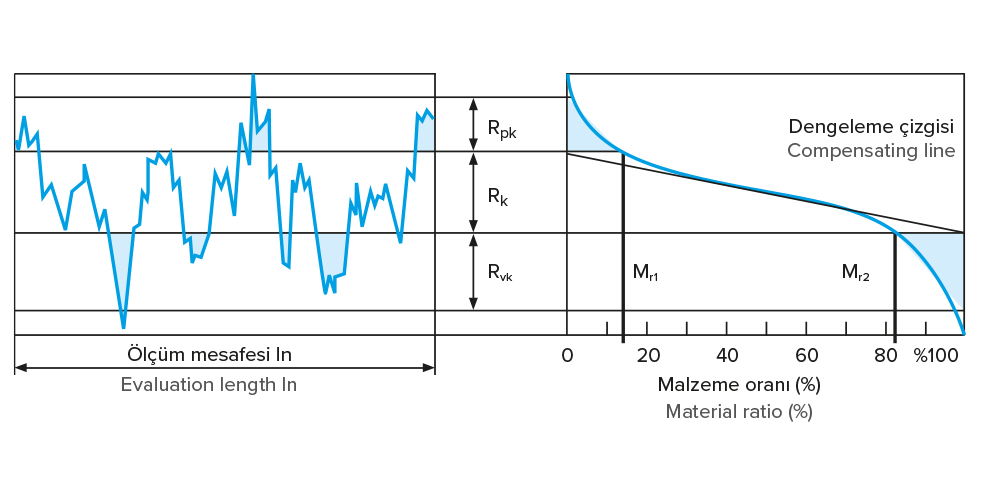

Rk-karakteristikleri (Rk, Rpk, Rvk, Mr1, Mr2)

Bu parametreler Abbott eğrisi ile hesaplanır. Yüksek zorlanmalı işlev yüzeylerinin tekniğine uygun olarak açıklanmasını sağlar, ör. sızdırmazlık yüzeyleri ve kayar yağlama yüzeyleri.

Rk – Ana pürüzlülük derinliği

Rpk – Azalmış tepe yüksekliği

Rvk – Azalmış oluk derinliği

Mr1, Mr2 – Malzeme oranları

MPa BIRIMINDE MUKAVEMET

Mukavemet, işleme malzemesinin kuvvet etkisine karşı koyduğu dirençtir.

Metalik bir işleme malzemesinin mukavemeti, kristal ızgaranın yapısı, iç yapısı (ızgara yapı hatası) ve işleme malzemesindeki gerilim durumlarından etkilenir.

Mukavemet ör. çekme denemesinde tespit edilir. Malzeme numunesi artan bir kuvvet ile uzunlamasına çekilir; ilgili elastik ve plastik biçim değişiklikleri kaydedilir ve gerilim-esneme diyagramında gösterilir. Kristal ızgara daki dislokasyonların birikmesinden kaynaklanan plastik alandaki işleme malzemesi sertleşmesi (gerilim sertleşmesi) burada açıkça görülebilir.

Çekme denemesi şeması

Gerilim-esneme diyagramı

SERTLİK

Sertlik, işleme malzemesinin içeri giren bir cisme karşı koyduğu mekanik dirençtir.

Geometri ve değerlendirme yöntemi açısından farklı olan çeşitli ölçüm yöntemleri vardır (ör. Rockwell, Vickers ve Brinell).

Parlatma işleminin olumlu bir etkisi, yüzey sertliğinin artmasıdır.

Sertlik ölçümü şeması

DIŞ TABAKA SERTLEŞMESI

Teknik kullanımda yapı parçalarını olabildiğince yüklenebilir ve dirençli hale getirmek için, çeşitli dış tabaka sertleştirme yöntemleri uygulanabilir.

Yöntemler:

- Termik yöntem (sertleştirme)

- Termokimyasal yöntem

(nitrürleme veya sertleştirme) - Mekanik yöntem (parlatma)

MEKANIK YÖNTEMLE SERTLEŞTIREME AŞAĞIDAKI MEKANIZMALARA DAYANMAKTADIR:

- İşleme malzemesinin plastik deformasyonu sonucunda oluşan yeni dislokasyonlardan kaynaklanan dislokasyon yoğunluğunun yükselmesiyle gerilim sertleşmesi

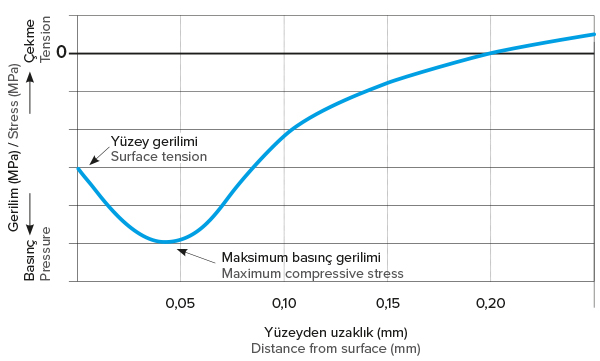

- Dış tabakada artık gerilim oluşumu:

İşleme malzemesinin dış tabakasında dengelenen, yüzeyin gerilmesi ile uyandırılan artık basınç gerilimleri. - Mekanik olarak uyandırılan yapı dönüşümü

- Yüzey kalitesinin iyileştirilmesi ve buna bağlı olarak azalan çentik etkisi

Yapı parçaları zorlanırken zorlanma türü söz konusudur.

1. STATİK ZORLANMA

Bu çekme, basınç veya torsiyon aracılığıyla yapı parçasının üzerine uygulanan, zamansal olarak değişmeyen kuvvet etkisidir. Plastik deformasyondan kırılmaya kadar iş parçasının yüklenebilirliği, işleme malzemesi karakteristiklerinden (mukavemet diyagramı) ve yük durumundan tespit edilir.

Fmaks = Mukavemet × yüzey

2. SALINIMLI ZORLANMA

Bu, periyodik olarak yinelenen dizilerde değişen bir zorlanmadır.

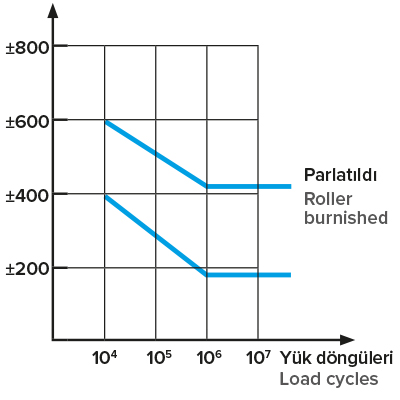

Yük hem çekme ya da basınç alanında hem de değişim alanında olabilir. Dinamik yük durumunda yük sınırı, statik yüke kıyasla çok daha düşüktür. İşleme malzemesinin tutumu genelde bu gibi bir durumda belirlenir ve Wöhler eğrisi şeklinde gösterilir. Tolere edilebilir gerilimi, salınım boşluklarının kırılmaya kadar olan işlevi olarak belirtir. Salınım boşluklarının sayısına göre statik, zamansal veya sürekli mukavemet arasında ayrım yapılır. Bu noktada gerilimlerde bir artış meydana geldiğinden, yapı parçalarının bozulma noktası genellikle bir çap geçişidir. Yüzey pürüzlülüğü yüksek olan alanlar da çetik etkisi nedeniyle, yapı parçası kırılmaları için başlangıç noktasıdır.

Parlatma işleminde hedef, iş parçasının mukavemetini ve sertliğini arttırırken, maksimum yüzey kalitesinin ekonomik, kolay ve güvenilir bir şekilde elde edilmesidir.

PARLATMA NEDİR?

-

Baublies AG firması parlatma kavramını, aynı zamanda kullanılan düzleştirme, haddeleme, ince haddeleme vs. tanımları için genel bir terim olarak tanımlıyor.

-

Parlatma işlemi, (metalik) iş parçalarının haddeleme elemanları ile düzleştirilmesi ve sertleştirilmesi için kesim yapılmayan bir yöntemdir.

-

Parlatma sırasında, bir veya daha fazla silindire, çalışma yüzeyine dik yönlendirilen bir kuvvet (parlatma kuvveti) uygulanır. İşleme malzemesinin akış sınırına lokal olarak ulaşılır ve mevcut yüzey profilinde plastik olarak şekil değişikliği olur ve tesviye edilir.

-

Bu ince işleme yönteminde, işleme malzemesinin dış tabakasındaki gerilim durumu değişir.

PARLATARAK DÜZLEŞTİRME

Haddeleme elemanlarının temas bölgesinde, parlatma kuvveti ile yüzeye pres yapılır (Hertz presi). Bu sırada etki eden gerilimler işleme malzemesinin akış sınırına ulaşır ve yüzey profilinde plastik şekil değişikliği yapar. İşleme malzemelerinin yoğunluğu değişmediğinden, yüzeyin çıkıntı alanları ("profil tepeleri") tesviye edilir (ama çoğu zaman sanıldığı gibi "eğik" değil), bastırılmış işleme malzemesi hacmi yükselen profil oluklarına akar.

Hedeflenen ölçü değişikliği işlenen yüzeyin pürüzlülüğüne ve yapısına bağlıdır. Parlatma işleminde (silindirle düzleme) öncelikli olarak yüzey kalitesi optimize edildiğinden ve daha az sertleşme sağlanacağından haddeleme kuvveti mümkün olduğunca düşük tutulur.

ADVANTAJLARI

- Pürüzlülük derinliği düşük

(< 1 µm) ve malzeme oranı yüksek yüzeyler - Mikro çentikler (ör. tornalama yivleri) nedeniyle daha düşük çatlak oluşumu riski

- Yüzeyin yüksek malzeme oranı sayesinde diğer yapı parçalarına (ör. contalar, hareketli yataklar) kıyasla iyileştirilmiş aşınma karakteristiği

- Çevre ile azaltılmış temas alanı sayesinde iyileştirilmiş korozyon direnci

Parlatma işleminde malzeme akışı

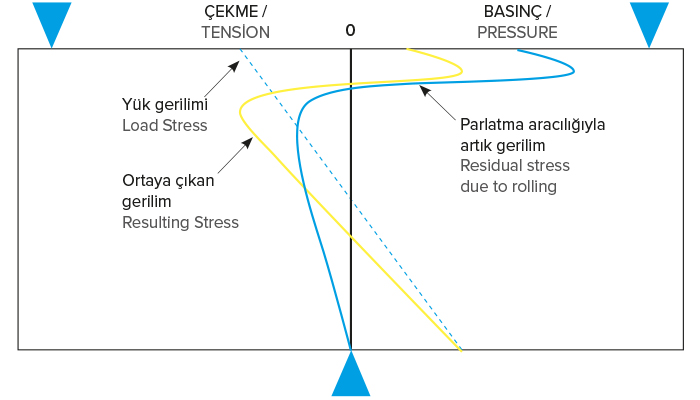

PARLATARAK SERTLEŞTİRME

Derin haddelemede dinamik mukavemet özelliklerindeki artış, hedefli bir şekilde takip edilir. Sertleştirme işleminde silindirle düzlemeye kıyasla haddeleme kuvvetleri veya yüzey presleme ciddi oranda daha fazladır. Haddeleme kuvveti

aracılığıyla kristal ızgarada dislokasyonlar oluşur, bunun sonucunda dış tabakada bir gerilim sertleşmesi meydana gelir. Dış tabakada artık basınç gerilimlerinin oluşması, yük altında çatlak büyümesini engeller.

Sertleşme şunlara bağlıdır:

- Haddeleme kuvvetine ve hızına

- Silindir ve iş parçasının geometrisine

- İşleme malzemesi özelliklerine

- Yuvarlanma sayısına

MEKANİK YÖNTEMLE SERTLEŞTIRME AŞAĞIDAKİ MEKANIZMALARA DAYANMAKTADIR:

- İşleme malzemesinin plastik deformasyonu sonucunda oluşan yeni dislokasyonlardan kaynaklanan dislokasyon yoğunluğunun yükselmesiyle gerinim sertleşmesi

- Dış tabakada artık gerilim oluşumu:

İşleme malzemesinin dış tabakasında dengelenen, yüzeyin gerilmesi ile uyandırılan artık basınç gerilimleri. - Mekanik olarak uyandırılan yapı dönüşümü

- Yüzey kalitesinin iyileştirilmesi ve buna bağlı olarak azalan çentik etkisi

Çevresel eğilme yorulma mukavemeti

PARLATMA İŞLEMİNDE HANGİ SONUÇLAR HEDEFLENİYOR?

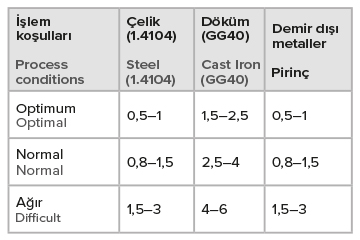

İşlenebilir işleme malzemelerinin çeşitliliği nedeniyle burada sadece referans değerler gösterilebilir.

60 HRC üzerinde sert işleme

Sertliği 60 HRC'den fazla olan malzemeleri işlerken, ön işleme Rz 2 ve 5 µm arasında olmalıdır, elde edilebilir yüzey kalitesi Rz 1 μm aralığındadır.

Malzeme oranı

Malzeme oranı, parlatma sırasında

plato oluşumu ile yükselir. 0,2-0,4 μm'lik C'de değerler %70'in üzerindedir.

Dinamik yüklenebilirlik

Yapı parçalarının salınım mukavemeti büyük oranda yapı parçası geometrisine ve kullanılan işleme malzemelerine bağlıdır. Genel olarak %20-60'lık bir artıştan söz edilebilir; iyi ve optimum koşullar altında eski yüklenebilirliğin %100'ünün üzerine bile çıkılabilir.

Yüzey sertliği

Çelik işleme malzemelerindeki yüzey sertliği artışı 20 HV'ye kadar çıkar (Vickers sertliği); belirli yapı koşulları altında yaklaşık 50 HV hedeflenir.

Orta pürüzlülük değeri Rz (μm)

HANGİ İŞLEME MALZEMELERİ PARLATILABİLİR?

- Plastik olarak şekillendirilebilir metaller parlatılabilir.

- Çelik silindirli geleneksel parlatma takımlarında işleme malzemesi sertliği 45 HRC'ye (Rockwell sertlik) kadar çıkabilir.

- Elmas düzleştirme takımları kullanıldığında 60 HRC üzerinde çok daha sert iş parçalarının işlenmesi mümkündür.

- İşleme malzemesinin haddelenebilirliği, plastik şekil değişikliği tutumuna göre belirlenir. Bunun bir göstergesi kırılma esnemesidir; %5 üzerindeyse haddelenebilirlik söz konusudur.

- Kırılma esnemesi ne kadar yüksek olursa işleme malzemeleri bir o kadar düzgün parlatılabilir.

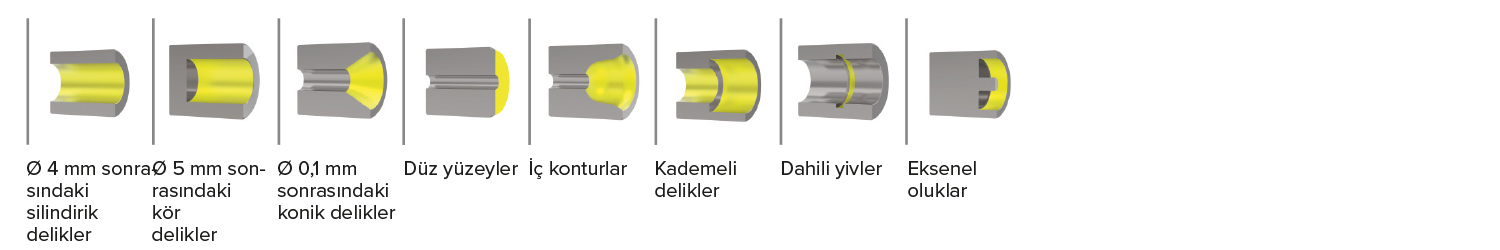

HANGİ GEOMETRİLER PARALATILABİLİR?

Parlatma dış ve iç yüzeylerde neredeyse tüm dönel simetrik iş parçalarında uygulanabilir. Delme ve mil işleme uygulamaları için çok silindirli ve tek silindirli tasarımlarda çok çeşitli standart takımlar mevcuttur. Diğer geometriler için özel takımlarda, bu özel alanda 50 yılı aşkın süredir edindiğimiz kapsamlı deneyimimizden yararlanabilirsiniz. Size seçim imkanlarını tanıtmaktan mutluluk duyarız. Özellikle elmas takımlarla düzleştirme teknolojisinin daha da geliştirilmesi, serbest biçimli yüzeylerin işlenmesi de dahil olmak üzere sayısız yeni uygulama alanı açar, ör. takım yapımında.

MÜMKÜN OLAN İŞLEME KONTURLARINA ÖRNEK

İÇ İŞLEME:

DİŞ İŞLEME:

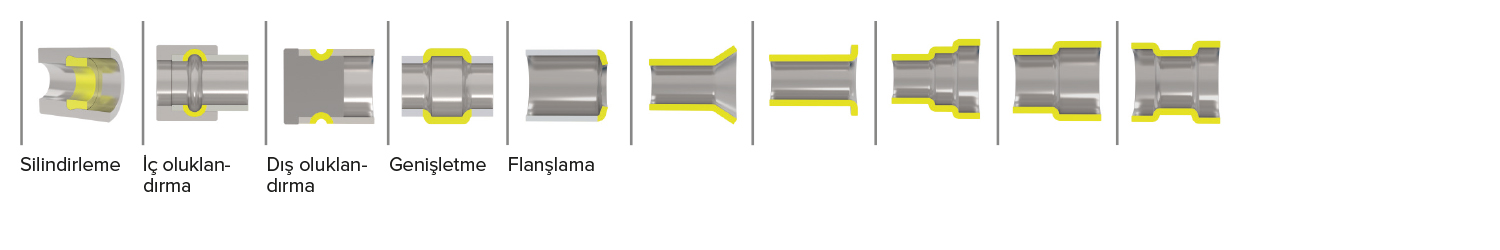

ŞEKİLLENDİRME:

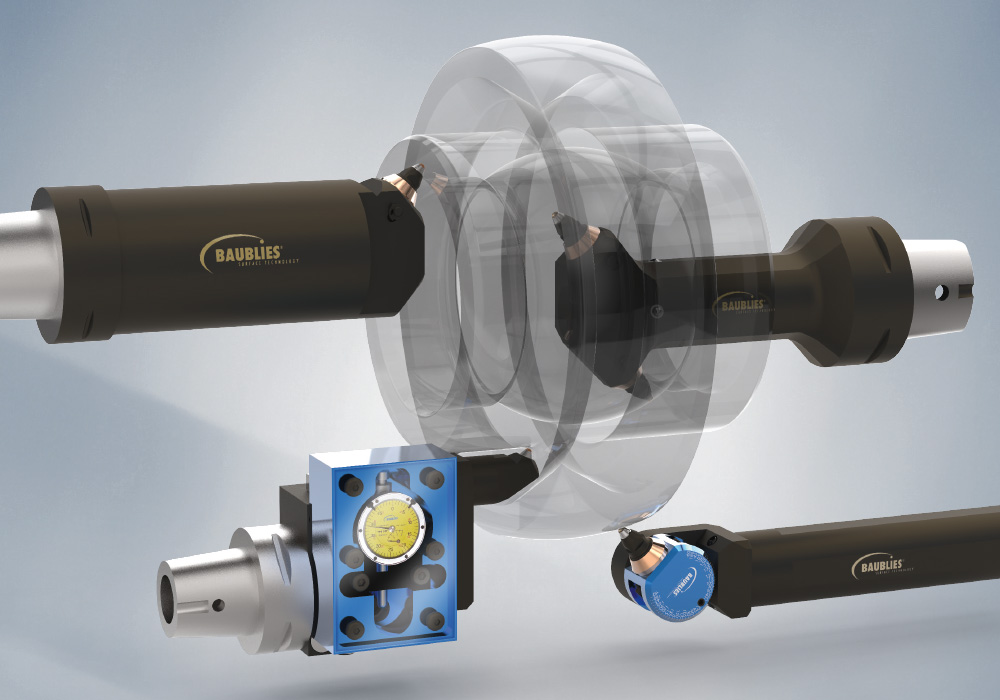

İşlev ve yapı açısından farklı gereksinimleri nedeniyle, parlatma takımları farklı yapı türlerine ayrılır:

- Çok silindirli parlatma takımları

- Tek silindirli parlatma takımları

- Elmas düzleştirme takımları

- Şekillendirme takımları

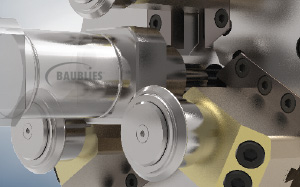

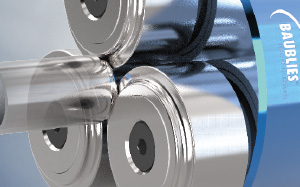

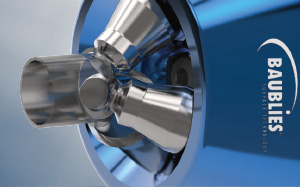

ÇOK SİLİNDİRLİ PARLATMA TAKIMLARI

Çok silindirli parlatma takımları, klasik bir parlatma takımı yapı şeklidir. Çok sayıda standart ve özel tasarımlarda sunulmaktadır. Çoğunlukla silindirik delikleri, milleri, konileri veya düz yüzeyleri işlemek için kullanılırlar.

Aynı anda birden fazla merdanenin çalışmasının avantajı, döner eksen üzerinde herhangi bir enine kuvvet olmaksızın hızlı ve ekonomik işleme yapılmasıdır. Bu takım türü geçerli tüm makine tiplerinde kullanılır.

Takımda parlatma görevine göre birçok sertleştirilmiş silindir vardır. Bir koni, silindirleri destekler ve malzemede şekil değişikliği yapmak için temas kuvvetini sağlar. Silindir çapı, koniyi silindire doğru eksenel olarak kaydırarak ayarlanır. Aynı anda birden fazla silindirin kullanılmasıyla kısa işleme süreleri elde edilir. Çok silindirli takımlarla parlatma işlemi, kinematiği planet dişlisine benzeyen bir haddeleme işlemidir. Silindirler takımda desteklenir. Böylece işleme yönünün çaprazlamasına kuvvet oluşmaz. Bu nedenle bu takımlar küçük ve ince iş parçaları için son derece uygundur.

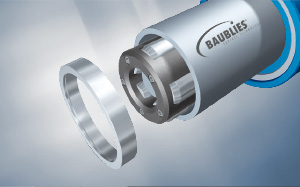

TEK SİLİNDİRLİ PARLATMA TAKIMLARI

- Tek silindirli takımlarla yapılan parlatma işleminde sadece bir silindir vardır.

- Tek silindirli takımlar farklı modellerde sunulur: Değişken, modüler ve sağlam.

- Eşsiz takım farklı çapların işlenmesini sağlar.

- Ön işlemedeki ölçü dalgalanmaları takım tarafından yay sistemi ile tolere edilir. Ayarlanabilir çalışma açılı değişken tek silindirli takımlar işleme görevine göre standart veya özel silindirlerle donatılmış olabilir.

- Modüler tek silindirli takımlar, bir dizi değiştirilebilir tutucu ve parlatma kafaları sayesinde çok esnek bir şekilde kullanılabilir.

- Sağlam tek silindirli parlatma takımları sınırlı yapı alanı koşulları altındaki kullanımlar için uygundur.

- Tek silindirli parlatma takımları silindirik yapı parçalarının ve ör. yarıçap, koni ve oluklar gibi konturların işlenmesi için uygundur. Bunlar ayrıca derin haddeleme için de idealdir.

- Tek silindirli parlatma takımları çok sayıda işleme gereksinimine ve takım tezgahına en uygun şekilde uyarlanabilir.

Modüler takım sistemi

Tek silindirli takım tipi delme çubuğu

Değişken tek silindirli takım

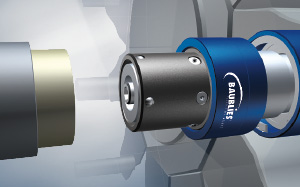

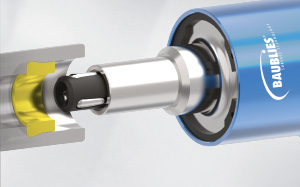

ELMAS DÜZLEŞTİRME TAKIMLARI

- Elmas düzleştirme takımları kullanıldığında, işleme artık hadde silindirleri ile değil, küresel, sabit bir elmas ile gerçekleştirilir. Elmas yüzey üzerinde kayar ve belirli noktalarda profili yeniden şekillendirir.

- Düzleştirme ve sertleştirmenin temel işleme süreçleri, geleneksel parlatma işlemlerine karşılık gelir.

- Elmasın şekli, yapısı ve üstün özellikleri, merdaneyle parlatma uygulama imkanlarının genişletilmesini sağlar.

- Nokta şeklindeki temas yüzeyi ve elmas düzleştirme elemanlarının ince yapısı sayesinde, daha önce parlatma takımları için erişilmez olan birçok kontur işlenebilir. Özellikle ince duvarlı yapı parçaları da aynı şekilde düzleştirilebilir.

- Elmasların muazzam sertliği, 60 HRC'nin üzerindeki iş parçalarının işlenmesini sağlar.

- Takımların yapısı sadece mekanik bileşenler içerir, böylece takımlar hemen hemen tüm makinelerde kullanılabilir. Hidrolik gibi ünitelere veya tahrik edilen takımlara ihtiyaç duyulmaz.

- Sağlam yapı şekli sayesinde alansal olarak kısıtlı makinelerde kullanılması mümkündür.

- Düzleştirme elmasının geometrisi geniş alanlara uyarlanabilir. Göreve göre neredeyse her yarıçap, aynı zamanda koni veya piramit şekilleri de oluşturulabilir.

- Elmas düzleştirme takımları, yontma takımları ile kombine edilebilir.

ŞEKİLLENDİRME TAKIMLARI

- Şekillendirme takımları, Baublies AG portföyündeki özelliği temsil eder. Bu takımların yapısı yukarıda belirtilen parlatma takımlarına benziyor.

- Bununla birlikte, işlemenin birincil amacı, yüzeyi veya mukavemeti iyileştirmek değil - bu etkilerden de yararlanmak istiyorsanız - yapı parçası geometrisini hedeflenen bir şekilde değiştirmektir.

- Şekillendirme takımları genel olarak standart takım tezgahlarında kullanılmak üzere tasarlanmıştır.

Dış oluklandırma

İç oluklandırma

Haddeleme

Dış flanşlama

Dış oluklandırma

İç oluklandırma

Haddeleme

İç flanşlama

KOŞULLAR

Parlatma takımları geçerli tüm makinelerde kullanılmak için uygundur, ör.

- Tornalama makineleri, hem geleneksel hem de CNC tezgahları

- İşleme merkezleri

- Aktarım hatları

- Döner transfer makineleri

- Matkaplar

- Freze makineleri vs.

Yontma sonrasında tek ayarda işleme, tahmini bir üretkenlik faktörüdür.

SOĞUTMA/YAĞLAMA

Genel olarak, parlatma sırasında ince bir yağ ile hafif yağlama yeterlidir, işlemeden önce iş parçasına püskürterek veya minimum miktarda yağlama ile. Yüksek parlatma hızlarında veya yüksek haddeleme basınçlarında emülsiyon ya da yağ aracılığıyla aralıksız soğutma/yağlama yapılması tavsiye ediliyor.

Soğutma / yağlama emülsiyonu aynı zamanda kir partiküllerinin çıkarılmasına da hizmet eder ve bu nedenle optimum bir yüzey kalitesi elde etmek ve takım aşınmasını en aza indirmek için yeterince iyi filtrelenmiş olmalıdır. Elmas düzleştirme takımları kullanılırken mutlaka iyi bir soğutma sağlanmalıdır. Filtreleme için < 40 µm'lik bir incelik tavsiye ediyoruz.

TAKIM TUTUCULAR, SIKIŞTIRMA SEÇENKLERİ

Takım tutucuların standart modeli aşağıdaki gibi donatılmıştır:

- Silindirik şaft DIN 1835 ya da

- Mors konisi DIN 228

Geçerli diğer tüm DIN takım sıkıştırma sistemleri teslim edilebilir, ör.

VDI (DIN 69880), SK (DIN 69871, DIN 2080), HSK (DIN 69893) ya da üreticiye

özgü sıkıştırma sistemleri, ör.: Capto®, MVS®, KM®, ABS®.

KOMPLE İŞLEME

Tek ayarda son işlem sayesinde özel makinelere gerek yoktur. Üretim kolaylaşır, donanım, depolama ve nakliye maliyetleri azalır.

İŞLEM GÜVENLİĞİ

Sağlam takımlar sayesinde işlem güvenliği artar. Parlatma kolay ve güvenilir bir şekilde üretim sürecine entegre edilir.

KALİTE ARTTIRMA

Kesimli yöntemlere kıyasla pürüzlülük, mukavemet, sertlik ve aşınma mukavemeti gibi işleme malzemesi karakteristiklerinde belirgin bir iyileşme olur.

ÇEVRE DOSTU

Parlatma sırasında işleme parçası çıkarılmaz. Böylece ne taşlama tozu ve ne çamuru oluşmaz ve doğal olarak tasfiye maliyeti ortadan kalkar.

EKONOMİK

Parlatma kısa işleme süreleri ve ürün kalitesinin belirgin artışı ile karakterize edilir ve böylece ekonomikliliğe ve bunun dışında pozitif imaj gelişimine hissedilir bir katkısı vardır.