Acabado con múltiples beneficios

Elementos fundamentales del proceso

El bruñido por rodillo es un proceso de compresión y alisado sin virutas para superficies metálicas que se consigue mediante elementos rodantes. Para entender lo que ocurre durante este proceso de acabado y poder aprovechar todas sus ventajas, es conveniente tener unos conocimientos básicos sobre los requisitos, los efectos y las posibilidades. Estas son las principales áreas:

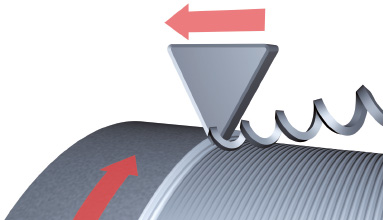

Toda superficie mecanizada tiene una estructura típica caracterizada por la geometría y el avance de corte. La forma de la superficie existente tiene una influencia decisiva en el resultado del proceso de bruñido por rodillo.

La medición de las superficies se realiza, por ejemplo, con el método de corte por palpador. En este proceso, un palpador definido (por ejemplo, un cono de diamante con un radio de punta de 0,2 µm) pasa a través de una sección de medición normalizada transversalmente a la dirección de mecanizado y registra el perfil de la superficie.

Los filtros normalizados se encargan de mostrar las disposiciones de la desviación de la forma por separado. En realidad, toda superficie se desvía en mayor o menor medida de la superficie ideal, sin que haya desviaciones en cuanto a la dimensión, la forma y el aspecto.

CILINDAR

La superficie se crea mediante cortes geométricamente determinados.

- Perfil periódico y homogéneo

- Rugosidad constante

- Picos de perfil pronunciados

De este modo, se consiguen unas condiciones muy constantes para el bruñido por rodillo.

Proceso de cilindrado

![]()

Perfil de una superficie cilindrada

LIJAR

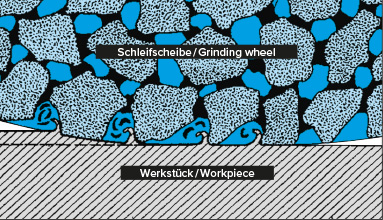

La superficie se crea mediante cortes geométricamente indeterminados.

- Perfil irregular

- Poca rugosidad con "valores atípicos"

- Formación de meseta

De este modo, se consiguen mayores fuerzas de rodadura y desgaste durante el bruñido por rodillo.

Proceso de lijado

![]()

Perfil de una superficie lijada

NATURALEZA DE LA SUPERFICIES

En la caracterización de las superficies, la norma DIN 4760 distingue entre varias desviaciones del aspecto, empezando por las desviaciones de forma, pasando por la ondulación y diversas características de la rugosidad, hasta las desviaciones de la estructura reticular del material. La metrología de superficies se ocupa de las proporciones de onda media y corta de las desviaciones en el aspecto de las piezas de trabajo (ondulación y rugosidad).

La información sobre los parámetros de superficies es cortesía de Carl Zeiss AG, Oberkochen

Superficie cilindrada – bruñida por rodillo

PARÁMETEROS DE SUPERFICIE

La cuantificación de las características de la superficie se realiza mediante la descripción con valores definidos:

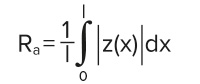

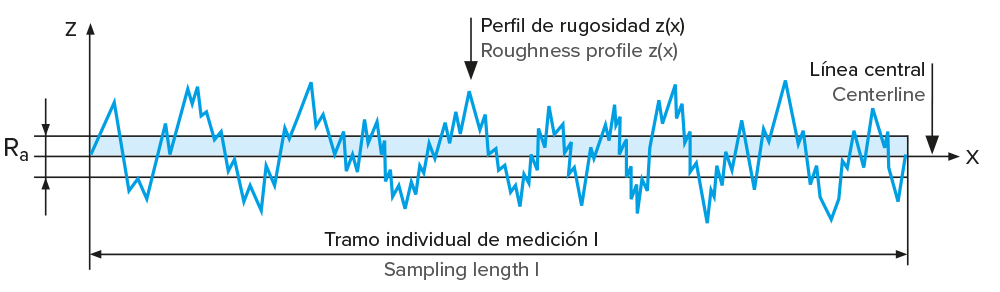

Desviación media aritmética del perfil evaluado (Ra)

Ra es el valor medio aritmético de todos los valores de las ordenadas dentro de la longitud de la muestra aleatoria l. Ra corresponde a los términos AA (media aritmética) y CLA (Center Line Average).

Ra es fácil de reproducir, pero no determina prácticamente nada en cuanto a la expresión de las características del perfil individual.

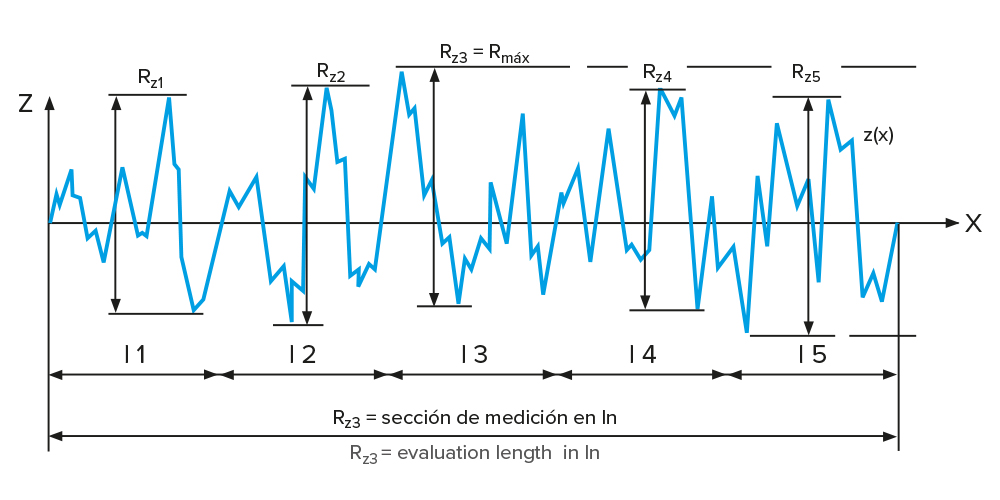

Profundidad de rugosidad media (Rz)

La profundidad de rugosidad promedia es la media aritmética de las profundidades de rugosidad individuales. Depende menos de los rasgos individuales y caracteriza muy bien la rugosidad "real" de la superficie.

Profundidad de rugosidad máxima (Rmáx)

Rmáx es la mayor profundidad de rugosidad individual de los tramos individuales de medición. Una profundidad de rugosidad individual Rzi es la mayor distancia vertical desde el punto de perfil más profundo hasta el más alto dentro del tramo individual de medición.

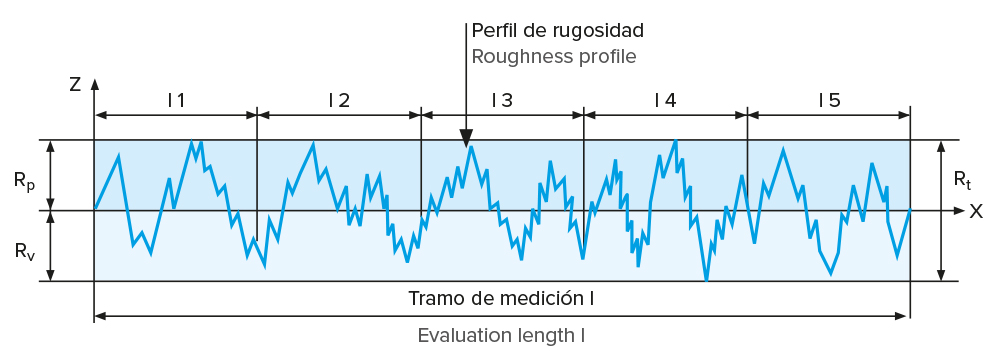

Profundidad de alisado: Profundidad del valle de perfil (Rv) y altura del pico de perfil (Rp)

Rp:

La distancia entre la línea media y el pico de perfil dentro del tramo individual de medición.

Rv:

La distancia entre la línea media y la profundidad más honda del perfil dentro del tramo individual de medición.

Rt:

La distancia vertical desde el punto más hondo al más alto del perfil dentro del tramo de medición.

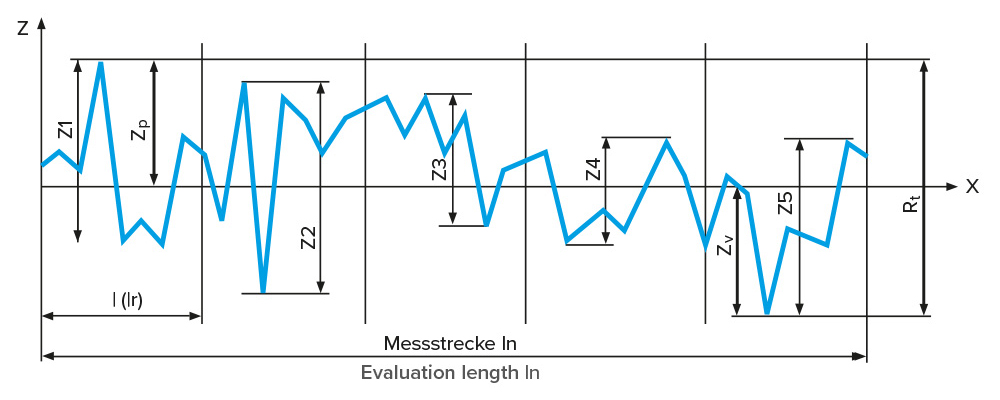

Profundidad de rugosidad del fondo (R3z)

Corresponde al valor medio del tercer pico de perfil más grande y del tercer valle del perfil más profundo de un tramo individual de medición.

Profundidad de rugosidad (Rt)

Rt es la altura total del perfil, es decir, la suma de la altura del pico de perfil grande Zp y la profundidad del valle de perfil más grande Zv dentro del tramo de medición.

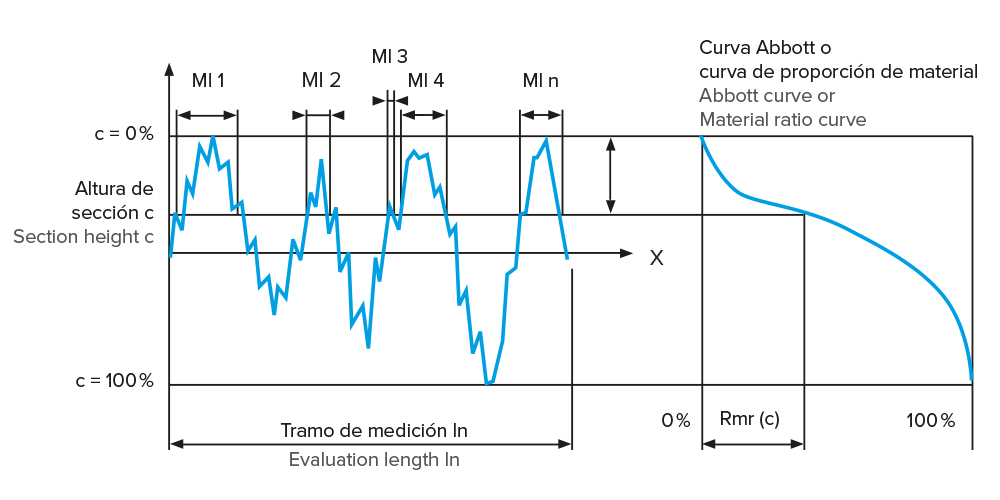

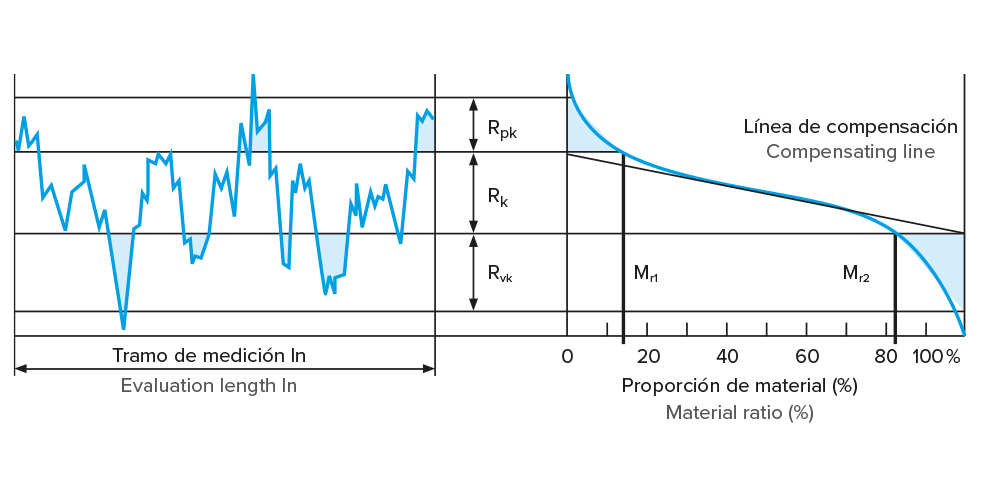

Curva Abbott o curva de proporción de material

La curva Abbott describe el reparto del material en el perfil, dependiendo de la profundidad de corte. La proporción de material es un valor porcentual que indica la relación entre las secciones del perfil llenas de material y el tramo de medición.

Perfil de rugosidad/BAC

Parámetros Rk (Rk, Rpk, Rvk, Mr1, Mr2)

Estos parámetros se calculan con la curva Abbott. Permiten describir superficies funcionales acorde a la función sometidas a grandes esfuerzos, por ejemplo, superficies de sellado y superficies de deslizamiento lubricantes.

Rk – Profundidad de rugosidad central

Rpk – Altura pico reducida

Rvk – Profundidad de ranura reducida

Mr1, Mr2 – Proporción de material

FIRMEZA EN MPa

La firmeza es la resistencia que ofrece el material al aplicar una fuerza.

La firmeza de un material metálico está influida principalmente por la estructura de la retícula cristalina, su estructura (defectos de construcción de la retícula) y los estados de tensión en el material.

La firmeza se determina, por ejemplo, con un ensayo de tracción. En este ensayo, una muestra de material se estira aplicando cada vez más fuerza; los cambios elásticos y plásticos asociados en la forma se registran y se muestran en un diagrama de tensión-deformación. Aquí puede verse muy claramente el endurecimiento del material en el rango plástico (endurecimiento en frío), causado por la acumulación de desplazamientos en la retícula cristalina.

Esquema de una prueba de tracción

Diagrama de tensión-deformación

DUREZA

La dureza es la resistencia mecánica que ofrece el material a un cuerpo que penetra. Existen diferentes métodos de medición (por ejemplo, Rockwell, Vickers y Brinell), que se diferencian en la geometría y los métodos de evaluación.

Un efecto positivo del bruñido por rodillo es el aumento de la dureza de la superficie.

Esquema de una medición de dureza

SOLIDIFICACIÓN DE LA CAPA SUPERFICIAL

Para que los componentes de uso técnico sean lo más resistentes posible, se pueden utilizar varios métodos de solidificación de la capa superficial.

Se diferencia entre:

- Procesos térmicos (endurecimiento)

- Procesos termoquímicos

(nitruración o cementación) - Procesos mecánicos (bruñido por rodillo)

EL ENDURECIMIENTO POR PROCESOS MECÁNICOS SE BASA EN LOS SIGUIENTES MECABISMOS:

- Endurecimiento en frío por aumento de la densidad del desplazamiento, causado por la formación de nuevos desplazamientos debidos a la deformación plástica del material

- Acumulación de tensiones residuales en la capa superficial:

tensiones residuales de presión inducidas por el estiramiento de la superficie, que se compensan en la capa superficial del material - Transformación de la microestructura inducida mecánicamente

- Mejora de la calidad de la superficie y reducción del efecto de entalladura asociado a ello

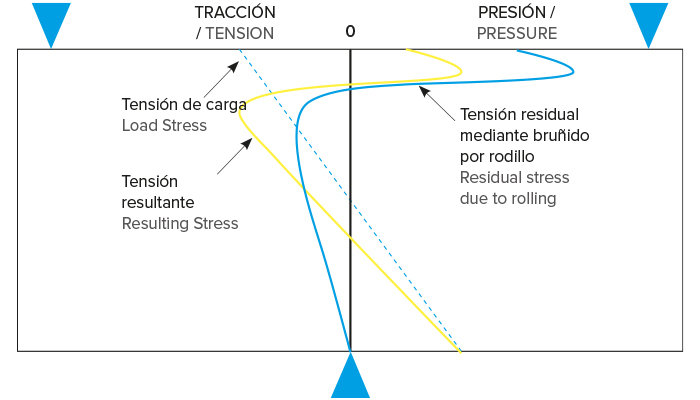

Al tensar los componentes, se diferencian dos tipos de tensión.

1. TENSIÓN ESTÁTICA

Se trata de un efecto de la fuerza sobre el componente que no cambia con el tiempo debido a la tracción, la presión o la torsión.

La capacidad de resistencia de la pieza de trabajo, desde la deformación plástica hasta la fractura, puede determinarse a partir de los valores característicos del material (diagrama de solidez) y del caso de carga.

Fmax = solidez × superficie

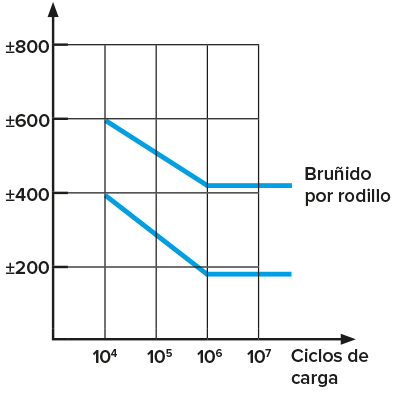

2. TENSIÓN ONDULATORIA

Se trata de una tensión que cambia en secuencias de repetición periódica.

La carga puede estar tanto en el rango de tracción o presión como en el rango de alternancia. Con la carga dinámica, el límite de carga es mucho menor que con la carga estática. Por lo general, el comportamiento del material se determina bajo una carga de este tipo, y se representa en forma de curva de Wöhler. Indica la tensión a soportar como función de los ciclos de oscilación hasta la rotura. Según la cantidad de oscilaciones, se diferencia entre resistencia estática, por tiempo o por fatiga. El punto de fallo de los componentes suele estar en la transición de diámetro, ya que en estos puntos se produce un aumento de la tensión. Las zonas con alta rugosidad superficial también suelen ser el punto de partida para fracturas de los componentes debido al efecto de entalladura.

El objetivo del bruñido por rodillo es producir de forma económica, sencilla y fiable los mejores acabados superficiales y, al mismo tiempo, aumentar la resistencia y la dureza de la pieza de trabajo.

¿QUÉ ES EL BRUÑIDO POR RODILLO?

-

Para Baublies AG, el bruñido por rodillo es el término genérico para los términos de alisado, laminado profundo, laminado fino, etc.

-

El bruñido por rodillo es un proceso para alisar y endurecer piezas de trabajo (metálicas) mediante elementos de rodadura.

-

En el bruñido por rodillo, se someten uno o varios rodillos a una fuerza perpendicular a la superficie de rodadura (fuerza de bruñido). Con ello, se alcanza localmente el punto de fluencia del material, consiguiendo así la deformación y nivelación plástica del perfil de la superficie existente.

-

Este proceso de mecanizado fino cambia el estado de tensión en la capa superficial del material.

ALISADO MEDIANTE BRUÑIDO POR RODILLO

En la zona de contacto de los elementos de rodadura se genera una presión de la superficie por la fuerza de bruñido (presión hertziana). Las tensiones resultantes alcanzan el límite elástico del material y provocan una deformación plástica del perfil de la superficie. Como la densidad del material no cambia, se nivelan las zonas elevadas ("picos de perfil") de la superficie (y no se "doblan", como se suele suponer) y el volumen de material desplazado fluye hacia los valles de perfil ascendentes.

Por lo tanto, el cambio dimensional conseguido depende de la rugosidad y la estructura de la superficie premecanizada. En el bruñido por rodillo (alisado), la fuerza de rodadura se mantiene lo más baja posible, ya que el objetivo principal es optimizar la calidad de la superficie más que conseguir un endurecimiento.

VENTAJAS

- Superficies con poca profundidad de rugosidad

(< 1 µm) y gran proporción de material - Reducción del riesgo de agrietamiento debido a las micromuescas (por ejemplo, ranuras de giro)

- Características de desgaste mejoradas en comparación con otros componentes (por ejemplo, juntas, cojinetes lisos) debido a una mayor proporción de material en la superficie

- Resistencia a la corrosión mejorada gracias a la reducción de la superficie de contacto con el entorno

Flujo de material al bruñir por rodillo

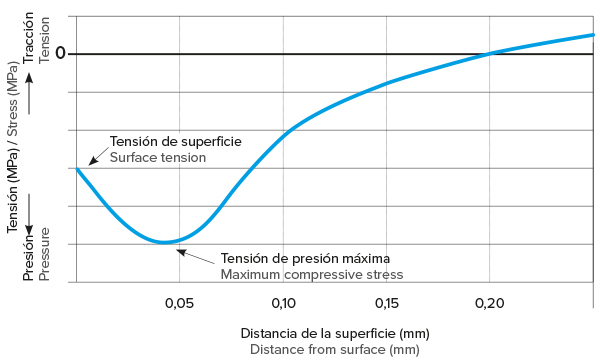

ENDURECIMIENTO MEDIANTE BRUÑIDO POR RODILLO

El objetivo del laminado profundo es aumentar las propiedades de resistencia dinámica de la pieza. A diferencia del alisado, en el endurecimiento las fuerzas de rodadura o la presión superficial son considerablemente mayores. Debido a la fuerza de rodadura se forman dislocaciones en la retícula cristalina, lo que provoca el endurecimiento en frío de la capa superficial. La formación de tensiones residuales de presión en la capa superficial impide que crezcan grietas al ejercer carga.

El endurecimiento depende de:

- la fuerza y velocidad de rodadura

- la geometría del rodillo y de la pieza de trabajo

- las propiedades del material

- la cantidad de pases con el rodillo

EL ENDURECIMIENTO POR PROCESOS MECÁNICOS SE BASA EN LOS SIGUIENTES MECANISMOS:

- Endurecimiento en frío por aumento de la densidad del desplazamiento, causado por la formación de nuevos desplazamientos debidos a la deformación plástica del material

- Acumulación de tensiones residuales en la capa superficial:

- Tensiones residuales de presión inducidas por el estiramiento de la superficie, que se compensan en la capa superficial del material

- Transformación de la microestructura inducida mecánicamente

- Mejora de la calidad de la superficie y reducción del efecto de entalladura asociado a ello

Resistencia a la fatiga por flexión circunferencial

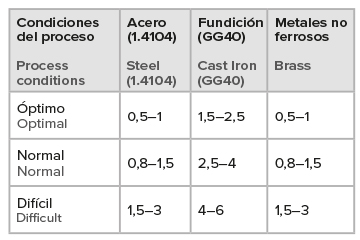

¿QUÉ RESULTADOS SE OBTIENEN CON EL BRUÑIDO POR RODILLO?

Debido a la variedad de materiales a mecanizar, aquí solo se pueden presentar valores de referencia.

Mecanizado duro por encima de 60 HRC

Cuando se mecanizan materiales con una dureza superior a 60 HRC, el mecanizado previo debe estar entre Rz 2 y 5 µm, la calidad superficial alcanzable está en el rango de Rz 1 μm.

Proporción de material

La proporción de material está determinada por la formación de la meseta durante el bruñido por rodillo. Con C de 0,2 - 0,4 μm, los valores son superiores al 70%.

Capacidad de resistencia dinámica

La resistencia a las vibraciones de los componentes depende en gran medida de su geometría y de los materiales utilizados. En general, se puede suponer un aumento del 20 - 60%; en condiciones buenas a óptimas se puede alcanzar incluso más del 100% de la capacidad de resistencia original.

Dureza de la superficie

El aumento de la dureza superficial de los materiales de acero puede llegar a superar los 20 HV (dureza Vickers); y en determinadas condiciones microestructurales se pueden alcanzar hasta 50 HV.

Profundidad de rugosidad media Rz (μm)

¿QUÉ MATERIALES PUEDENBRUÑIRSE POR RODILLO?

- Todos los metales plásticamente deformables pueden ser bruñidos por rodillo.

- Con las herramientas de bruñido convencionales con rodillos de acero, la dureza del material puede llegar a tener hasta 45 HRC (dureza Rockwell).

- Cuando se utilizan herramientas de bruñido de diamante, es posible mecanizar piezas de trabajo considerablemente más duras con más de 60 HRC.

- La capacidad de rodadura de un material viene determinada por su capacidad de deformación plástica. Un indicio de ello es el alargamiento a la rotura; si es superior al 5%, suele darse dicha capacidad de rodadura.

- Cuanto mayor sea el alargamiento a la rotura, mejor se podrán bruñir por rodillo los materiales.

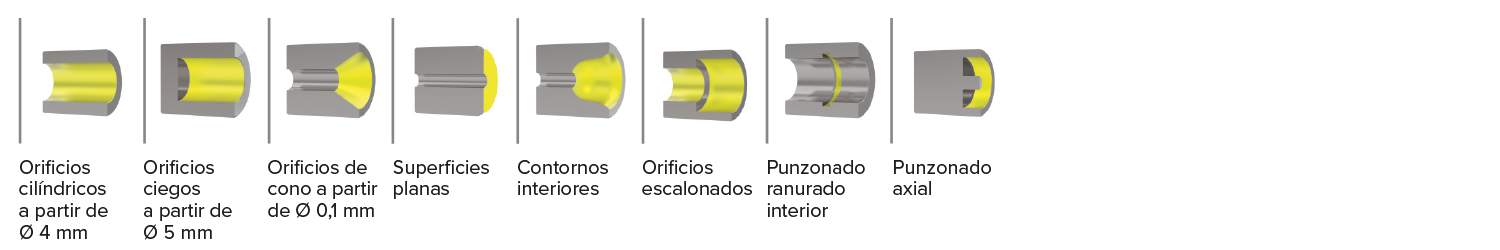

¿QUÉ GEOMETRÍAS PUEDEN BRUÑIRSE POR RODILLO?

El bruñido por rodillo puede utilizarse en las superficies exteriores e interiores de casi todas las piezas de trabajo con simetría de rotación. Existe una amplia gama de herramientas estándar con diseño de varios rodillos y de un solo rodillo para aplicaciones de mecanizado de agujeros y ejes. En el caso de las herramientas especiales para otras geometrías, se beneficiará de nuestra amplia experiencia adquirida en más de 50 años de trabajo en este campo especializado. Estaremos encantados de mostrarle interesantes posibilidades de solución. En particular, el desarrollo de la tecnología de alisado con herramientas de diamante abre nuevos campos de aplicación, inclusive el mecanizado de superficies de forma libre, por ejemplo, en la fabricación de herramientas.

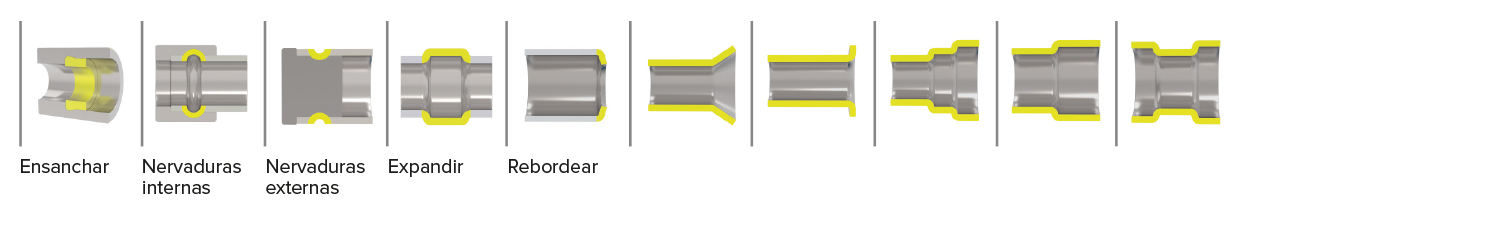

ESEMPLOS DE POSIBLES CONTORNOS DE MECANIZADO

MECANIZADO INTERIOR:

MECANIZADO EXTERIOR:

CONFORMADO:

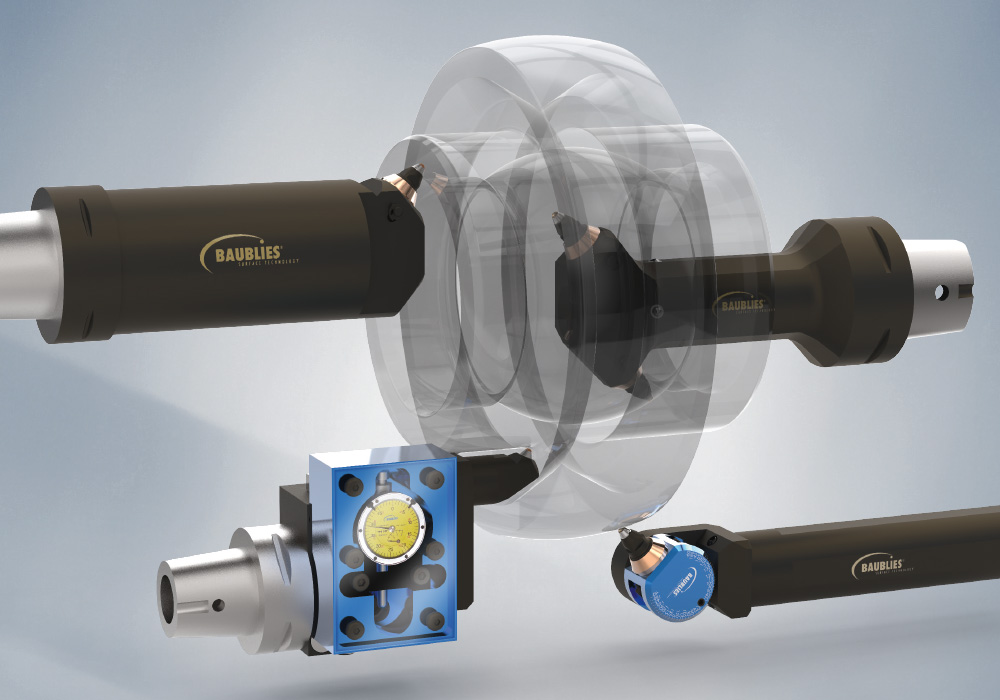

Las herramientas de bruñido por rodillo se dividen en diferentes clases constructivas según los diversos requisitos de función y diseño

- Herramientas de bruñido de varios rodillos

- Herramientas de bruñido de un rodillo

- Herramientas alisadoras de diamante

- Herramientas de conformado

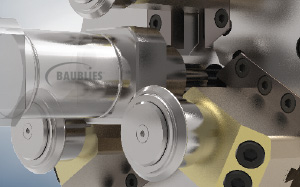

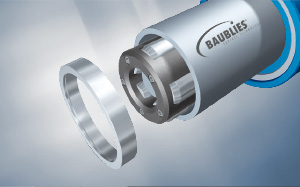

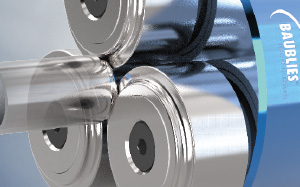

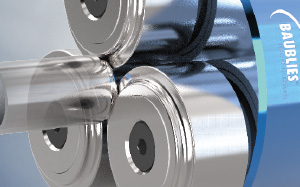

HERRAMIENTAS DE BRUÑIDO DE VARIOS RODILLOS

Las herramientas de bruñido de varios rodillos representan el diseño clásico de las herramientas de bruñido. Están disponibles en numerosos diseños estándar y especiales. Se utilizan principalmente para el mecanizado de orificios cilíndricos, ejes, conos o superficies planas.

La ventaja de varios rodillos trabajando simultáneamente, es un mecanizado rápido y económico sin fuerza transversal en el eje de rotación. Esta clase de herramientas se utiliza en todos los tipos de máquinas habituales.

En la herramienta hay varios rodillos endurecidos colocados según la tarea a realizar. Un cono soporta los rodillos y proporciona la fuerza de contacto para conformar el material. El diámetro del rodillo se ajusta desplazando axialmente el cono con respecto al rodillo. Gracias a la aplicación simultánea de varios rodillos el tiempo de tratamiento es corto. El bruñido con herramientas multirrodillos es un juego de desplazamiento con una cinemática similar a la de un engranaje planetario. Los rodillos se apoyan en la herramienta. Esto impide que se produzcan fuerzas trasversales en la dirección de mecanizado. Por lo tanto, estas herramientas son especialmente adecuadas para piezas de trabajo pequeñas y delicadas.

HERRAMIENTAS DE BRUÑIDO DE UN RODILLO

- Al bruñir con herramientas de un rodillo solo se acciona un rodillo a la vez.

- Las herramientas de un rodillo están disponibles en diferentes diseños: variable, modular y compacto.

- Una sola herramienta permite el mecanizado de diferentes diámetros.

- En el premecanizado, la herramienta tolera las variaciones en las dimensiones mediante la suspensión por muelle. Las herramientas variables de un solo rodillo con ángulo ajustable pueden estar equipadas con rodillos estándar o especiales, según la tarea de mecanizado.

- Las herramientas modulares de un solo rodillo pueden utilizarse de forma muy flexible gracias a una serie de soportes y cabezales rodantes intercambiables.

- Los rodillos compactos de un solo rodillo son adecuados para utilizar en condiciones limitadas en cuanto al espacio de instalación.

- Las herramientas de bruñido de un rodillo son adecuadas para el mecanizado de componentes cilíndricos y contornos como radios, conos y punzonado. Asimismo, son ideales para el laminado profundo.

- Las herramientas de bruñido de un rodillo pueden adaptarse de forma óptima a una amplia gama de requisitos de mecanizado y máquinas herramienta.

Sistema de herramientas modular

Herramienta de bruñido tipo barra de perforación

Herramienta de un rodillo variable

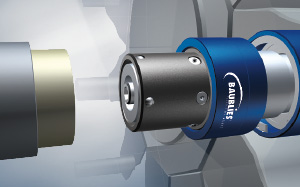

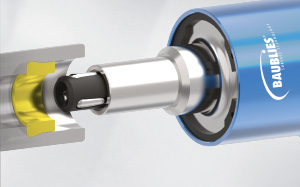

HERRAMIENTAS ALISADORAS DE DIAMANTE

- Cuando se utilizan herramientas alisadoras de diamante, el mecanizado ya no se realiza con rodillos, sino mediante un diamante esférico y fijo. Al hacerlo, el diamante se desliza sobre la superficie y conforma el perfil de forma puntual.

- Los procesos básicos del mecanizado de alisado y endurecimiento corresponden a los del bruñido por rodillo convencional.

- La forma, la estructura y las excelentes propiedades del diamante amplían las posibilidades de aplicación del bruñido por rodillo.

- Gracias a la superficie de contacto en forma de punta y al esbelto diseño de los elementos de alisado de diamante, se pueden mecanizar muchos contornos que antes eran inalcanzables para las herramientas de bruñido por rodillo. En especial, ya pueden también alisarse los componentes de pared fina.

- La enorme dureza del diamante permite mecanizar piezas en el rango superior a 60 HRC.

- El diseño de las herramientas contiene exclusivamente componentes mecánicos, lo que significa que las herramientas pueden utilizarse en prácticamente todas las máquinas. Unidades, como la hidráulica o las herramientas accionadas, dejan de ser necesarias.

- Gracias a su diseño compacto, pueden utilizarse en máquinas con espacio limitado.

- La geometría del diamante alisador puede adaptarse en rangos amplios. Dependiendo de la tarea, se puede fabricar casi cualquier radio, pero también formas cónicas o piramidales.

- Las herramientas alisadoras de diamante pueden combinarse con herramientas de corte.

HERRAMIENTAS DE CONFORMADO

- Las herramientas de conformado son una particularidad de la cartera de productos de Baublies AG. Estas herramientas tienen un diseño similar al de las herramientas de bruñido mencionadas anteriormente.

- Sin embargo, el objetivo principal del mecanizado no es mejorar la superficie ni la solidez, aunque a todos nos beneficien estos efectos, sino cambiar específicamente la geometría del componente.

- Las herramientas de conformado suelen estar diseñadas para su uso en máquinas herramienta estándar.

Nervaduras externas

Nervaduras internas

Expandir

Rebordear por fuera

Nervaduras externas

Nervaduras internas

Expandir

Rebordear por fuera

REQUISITOS

Las herramientas de bruñido por rodillo son aptas para todo tipo de máquinas, como

- Tornos, tanto máquinas convencionales como de CNC

- Centros de mecanizado

- Líneas de transferencia

- Máquinas de ciclos giratorios

- Taladradoras

- Fresadoras, etc.

El mecanizado en una sola sujeción después del corte de metales es un factor de productividad muy valorado.

REFRIGERACIÓN/LUBRICACIÓN

En general, para el bruñido por rodillo es suficiente una ligera lubricación con un aceite de baja viscosidad, por ejemplo, rociando la pieza de trabajo antes del mecanizado o mediante una cantidad mínima de lubricación.

A altas velocidades de bruñido por rodillo o a altas presiones de rodadura, se recomienda la refrigeración/lubricación continua mediante emulsión o aceite. La emulsión refrigerante/lubricante también sirve para eliminar las partículas de suciedad y, por lo tanto, debe estar lo suficientemente bien filtrada como para obtener una calidad de superficie óptima y minimizar el desgaste de la herramienta. Cuando se utilizan herramientas alisadoras de diamante, es imprescindible una buena refrigeración. Recomendamos una finura de < 40 µm para el filtrado.

ALOJAMENTO DE LA HERRAMIENTA, POSIBILIDADES DE SUJECIÓN

En la versión estándar, los alojamientos de la herramienta están equipados de la siguiente manera:

- Mango cilíndrico DIN 1835 o

- Cono morse DIN 228

Además, están disponibles todos los sistemas de sujeción de herramientas DIN habituales, como por ejemplo, VDI (DIN 69880), SK (DIN 69871, DIN 2080), HSK (DIN 69893) así como sistemas de sujeción específicos del fabricante, como Capto®, MVS®, KM®, ABS®.

MECANIZADO COMPLETO

Gracias al mecanizado de acabado en una sola sujeción, no se requieren máquinas especiales. Esto simplifica la fabricación y reduce los costes de preparación, almacenamiento y transporte.

SEGURIDAD DEL PROCESO

La seguridad del proceso aumenta gracias a la robustez de las herramientas. El bruñido por rodillo puede integrarse fácilmente y de forma fiable en los procesos de producción.

MEJORA DE LA CALIDAD

En comparación con los procesos de mecanizado, se produce una mejora significativa de las características del material, como la rugosidad, la fuerza, la dureza y la resistencia al desgaste.

RESPETUOSO CON EL MEDIOAMBIENTE

Durante el bruñido por rodillo no hay arranque de material. Así que no se origina polvo ni virutas y, por supuesto, tampoco costes de eliminación relacionados con esto.

ECONÓMICO

El bruñido por rodillo se caracteriza por tiempos de procesamiento cortos y un aumento importante de la calidad del producto, lo que contribuye notablemente a la eficiencia económica y, además, al desarrollo de una imagen positiva.