Finitura con molteplici vantaggi

Elementi essenziali del processo

La lucidatura a rullo è un processo di levigatura e compressione per superfici metalliche che non crea trucioli, ottenuto tramite elementi di rullatura. Per comprendere cosa avviene durante questo processo di finitura e per essere in grado di impiegare la sua piena gamma di vantaggi, è utile avere una conoscenza di base dei requisiti, degli impatti e delle possibilità. Questi sono gli argomenti importanti:

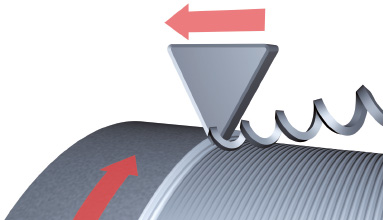

Tutte le superfici sottoposte alla lavorazione per asportazione di trucioli presenta una struttura tipica modellata dalla geometria di taglio e dall'avanzamento del taglio. La forma della superficie esistente influisce in modo decisivo sul risultato del processo di lucidatura a rullo.

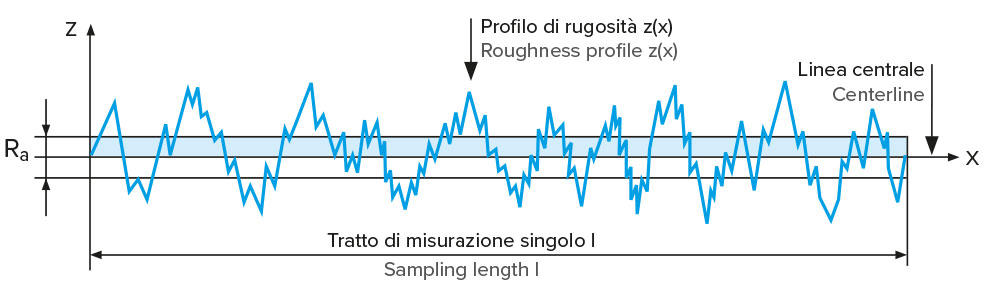

Le superfici vengono misurate ad esempio con il processo di taglio a sonda. In questo caso, si fa passare una sonda predefinita, come ad esempio un cono diamantato con un raggio della punta di 0,2 µm, per un tratto di misurazione standardizzato in posizione trasversale rispetto alla direzione della lavorazione e si registra il profilo della superficie.

Utilizzando i filtri standardizzati, si rappresentano in modo rispettivamente separato i diversi livelli della deviazione della forma. In realtà, ogni superficie si discosta in misura maggiore o minore dalla superficie ideale senza differenze di dimensioni e forma.

Tornitura

La superficie si genera grazie all'asportazione di trucioli dei profili geometrici specifici.

- Profilo periodico uniforme

- Rugosità costante

- Picchi del profilo pronunciati

Grazie a questo metodo si ottengono condizioni molto costanti per la lucidatura a rullo.

Processo di tornitura

![]()

Profilo di una superficie tornita

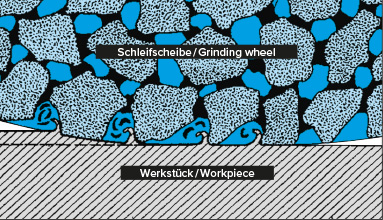

RETTIFICA

La superficie si genera grazie all'asportazione di trucioli dei profili geometrici indeterminati.

- Profilo irregolare

- Ridotta rugosità con "aberrazioni"

- Formazione di plateau

Grazie a questo metodo si ottengono tra l'altro forze di rotolamento e livelli d'usura più elevati durante la lucidatura a rullo.

Processo di rettifica

![]()

Profilo di una superficie rettificata

ASPETTO DELLA SUPERFICIE

Per quanto riguarda le caratteristiche delle superfici si distinguono diversi scostamenti di forma ai sensi di DIN 4760, a partire dalle deviazioni di forma passando per l'ondulazione e diverse tipologie di rugosità fino ad arrivare alle aberrazioni nella struttura reticolare del materiale.

La tecnologia di misurazione delle superfici si occupa dei componenti a onde medie e corte degli scostamenti di forma dei pezzi in lavorazione (ondulazione e rugosità).

Informazioni sui parametri delle superfici con il gentile supporto di: Carl Zeiss AG, Oberkochen

Superficie tornita - lucidata a rullo

PARAMETRI DELLE SUPERFICIE

Le caratteristiche superficiali sono quantificate attraverso una descrizione con i valori di riferimento definiti:

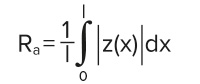

Deviazione media aritmetica del profilo valutato (Ra)

Ra rappresenta la media aritmetica di tutti i valori delle ordinate compresi entro la lunghezza del campione l. Ra corrisponde ai termini AA (media aritmetica) e CLA (media della linea centrale).

Ra è di facile riproduzione, ma non costituisce un assunto sull'espressione delle singole caratteristiche del profilo.

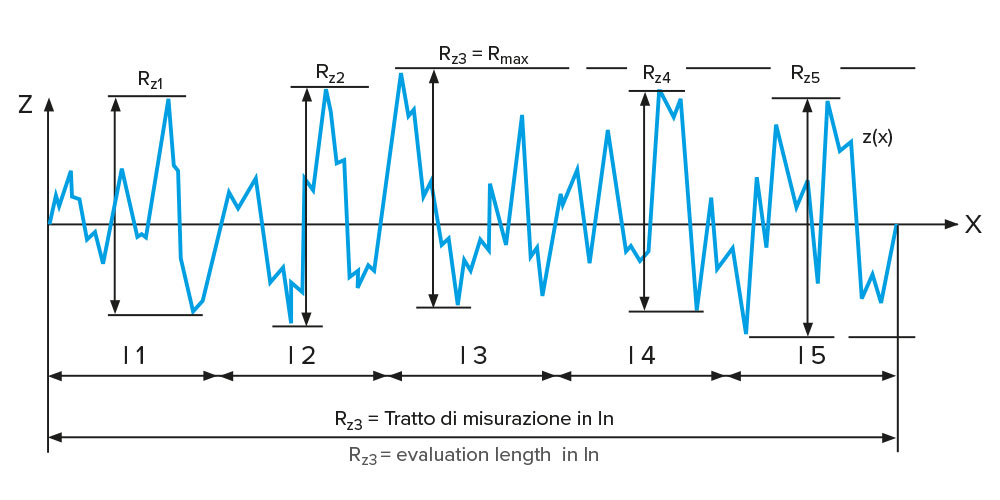

Profondità di rugosità media (Rz)

La profondità di rugosità media rappresenta la media aritmetica delle singole profondità di rugosità. Dipende meno dalle singole proprietà ed offre una caratterizzazione molto valida della rugosità "reale" della superficie.

Profondità di rugosità massima (Rmax)

Rmax rappresenta la massima profondità di rugosità singola dei tratti di misurazione singoli. Una singola profondità di rugosità Rzi costituisce la massima distanza perpendicolare dal punto più basso a quello più alto del profilo all'interno del tratto di misurazione singolo.

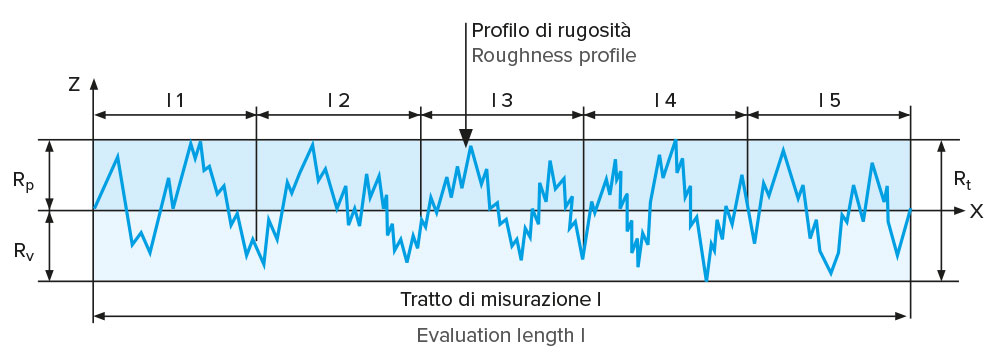

Profondità di spianamento: profondità minima del profilo (Rv) e altezza di picco del profilo (Rp)

Rp:

Si tratta della distanza dalla linea centrale fino al picco massimo del profilo all'interno del tratto di misurazione singolo.

Rv:

Si tratta della distanza dalla linea centrale fino alla profondità minima del profilo all'interno del tratto di misurazione singolo.

Rt:

Si tratta della distanza perpendicolare dal punto più profondo fino quello massimo del profilo all'interno del tratto di misurazione.

Profondità di rugosità base (R3z)

R3z Corrisponde al valore medio del terzo picco massimo del profilo e del terzo minimo del profilo di un tratto di misurazione singolo.

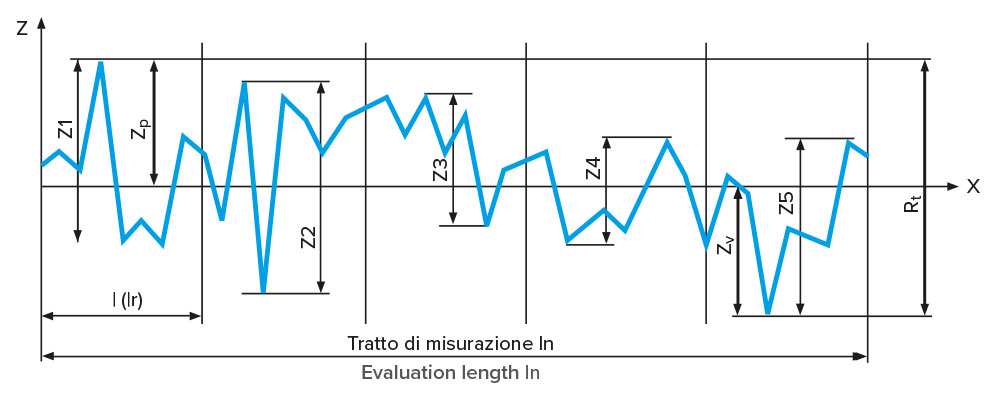

Profondità di rugosità (Rt)

Rt rappresenta l'altezza totale del profilo, cioè la somma dell'altezza del picco massimo del profilo Zp e la profondità del minimo del profilo Zv all'interno del tratto di misurazione.

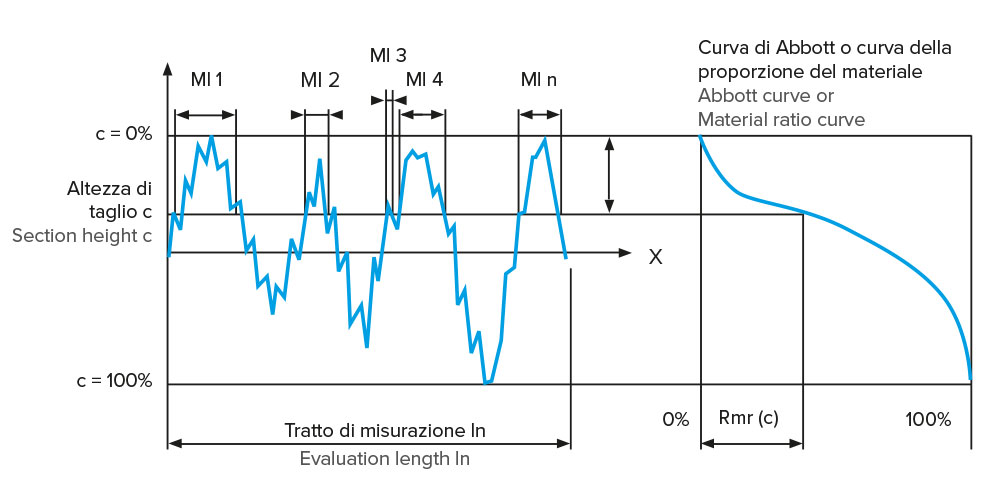

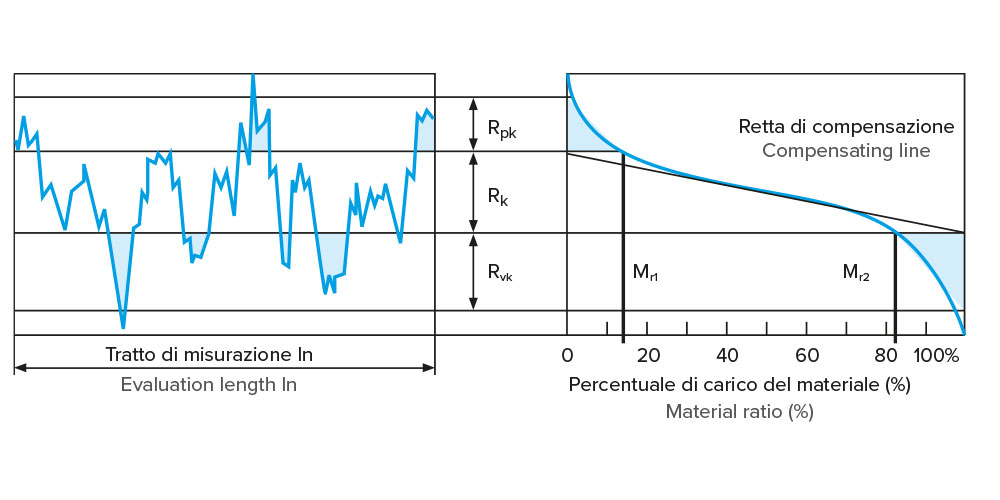

Abbott-curve (BAC Bearing Area Curve)

The Abbott curve describes the distribution of material in the profile as a function of the cutting depth.

The material ratio is a percentage value that indicates the ratio of material-filled profile sections to the measured section

Roughness profile/BAC

Parametri Rk (Rk, Rpk, Rvk, Mr1, Mr2)

Questi parametri vengono calcolati con la curva di Abbott. Consentono di fornire descrizioni funzionali delle superfici sottoposte ad elevate sollecitazioni, come ad esempio le superfici di tenuta e superfici di scorrimento per lubrificanti.

Rk – Profondità di rugosità centrale

Rpk – Altezza di picco ridotta

Rvk – Profondità della scanalatura ridotta

Mr1, Mr2 – Proporzioni del materiale

Stabilità (MPa)

La stabilità è la resistenza che il materiale oppone all'azione delle forze.

La resistenza di un materiale metallico è principalmente influenzata dalla struttura del reticolo cristallino, dalla rispettiva struttura (difetti reticolari) e dagli stati di tensione all'interno del materiale.

La resistenza viene stabilita ad esempio nella prova di trazione, in cui un campione di materiale viene sottoposto ad una trazione longitudinale con l'applicazione di una forza crescente; le deformazioni elastiche e plastiche associate vengono registrate e rappresentate nella curva sollecitazioni-deformazioni. In questo caso è possibile riconoscere molto chiaramente l'indurimento plastico del materiale (incrudimento) che è provocato dall'accumulo di dislocazioni nel reticolo cristallino.

Schema di una prova di trazione

Curva sollecitazioni-deformazioni

DUREZZA

La durezza costituisce la resistenza meccanica che il materiale oppone ad un corpo penetrante. Sono presenti diversi metodi di misurazione, come ad esempio Rockwell, Vickers e Brinell, che si distinguono per la geometria e i processi di valutazione.

Un effetto positivo della lucidatura a rullo è rappresentato dall'incremento della durezza superficiale.

Schema di una misurazione della durezza

INDURIMENTO DELLO STRATO MARGINALE

È possibile applicare diversi processi di indurimento dello strato marginale per rendere i componenti in settore tecnico quanto più resilienti e resistenti possibile.

Si distingue tra:

- Processi termici (indurimento)

- Processi termochimici (nitrurazione o cementazione)

- Processi meccanici (lucidatura a rullo)

MECCANISMI DI INDURIMENTO TRAMITE PROCESSI MECCANICI

- Incrudimento per aumento della densità di dislocazione causato dalla formazione di nuove dislocazioni dovute alla deformazione plastica del materiale

- Accumulo di tensioni residue nello strato marginale: tensioni interne della compressione indotte dallo stiramento della superficie, che viene compensato nello strato marginale del materiale

- Trasformazione strutturale indotta meccanicamente

- Miglioramento della finitura superficiale e, di conseguenza, riduzione dell'effetto di intaglio

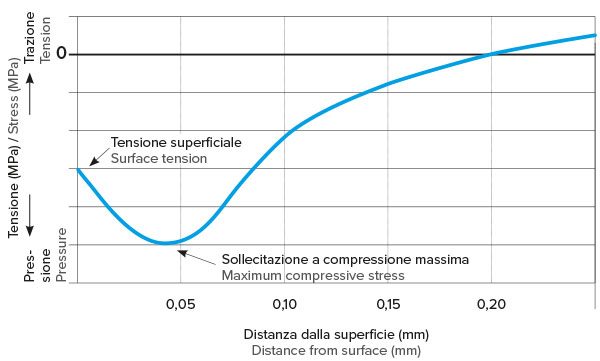

Quando si sottopongono i componenti alle sollecitazioni, si distinguono due tipi di sollecitazioni.

1. SOLLECITAZIONE STATICA

Si tratta dell'azione delle forze tramite trazione, pressione o torsione sul componente che rimane constante nel tempo.

È possibile ottenere la resilienza del pezzo in lavorazione, a partire dalla deformazione plastica fino alla rottura, dai valori di riferimento del materiale (grafico della resistenza) e dal caso specifico del carico.

Fmax = Resistenza × Superficie

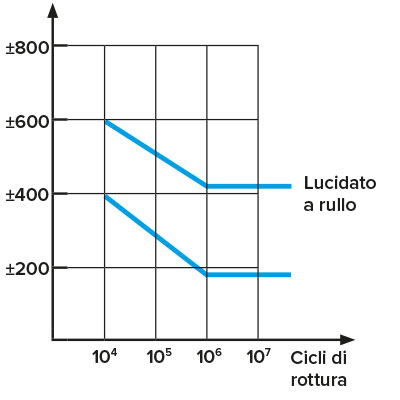

2. SOLLECITAZIONE A FATICA

Si intende una sollecitazione che varia secondo sequenze periodiche e ricorrenti.

La sollecitazione può essere compresa nell'intervallo della trazione o della compressione, ma anche nell'intervallo alterno simmetrico. In presenza di una sollecitazione dinamica, il limite di carico è molto più basso rispetto alla sollecitazione statica. Di solito il comportamento del materiale viene determinato in presenza di questo tipo di sollecitazione e viene rappresentato sotto forma di una curva di Wöhler che indica la tensione sostenibile come funzione dei cicli oscillanti fino alla rottura. A seconda del numero di cicli oscillanti, si distingue tra resistenza statica nel tempo o a fatica. Il punto di rottura dei componenti rappresenta spesso una transizione del diametro dato che si verifica un incremento delle tensioni in questi punti. Anche le aree caratterizzate da un'elevata rugosità superficiale costituiscono spesso il punto di partenza delle rotture dei componenti a causa dell'effetto di intaglio.

La lucidatura a rullo si pone come obiettivo la produzione economica, semplice ed affidabile delle finiture superficiali ottime aumentando allo stesso tempo la resistenza e la durezza del pezzo in lavorazione.

SIGNIFICATO DELLA LUCIDATURA A RULLO

-

Baublies AG indica con lucidatura a rullo un'espressione generica per i termini specifici di rullatura liscia, profonda, fine, ecc.

-

La lucidatura a rullo è un processo senza asportazione di trucioli per levigare e consolidare i pezzi in lavorazione (metallici) tramite componenti cilindrici.

-

Durante il processo di lucidatura a rullo, uno o più rulli sono sottoposti a una forza perpendicolare rispetto alla superficie di scorrimento (forza di lucidatura). Con questo processo si raggiunge il limite di snervamento del materiale in modo localizzato ottenendo una deformazione plastica e uno spianamento del profilo superficiale presente.

-

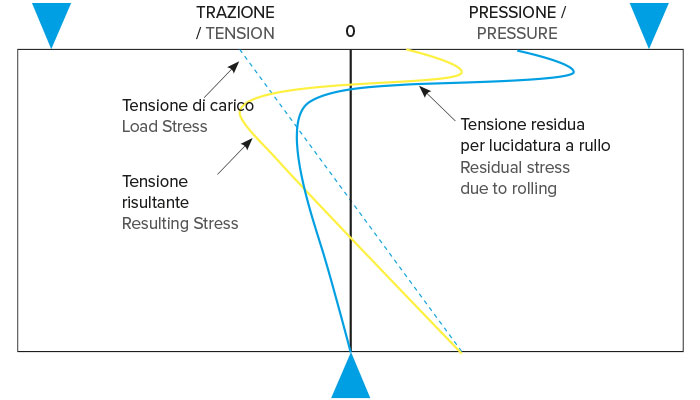

Eseguendo questo processo di rifinitura, si modifica lo stato di tensione nello strato marginale del materiale.

-

In this fine machining process, the stress state in the surface layer of the material is changed

LEVIGATURA PER LUCIDATURA A RULLO

Nella zona di contatto degli elementi cilindrici, la forza di lucidatura genera una pressione superficiale (pressione hertziana). Le sollecitazioni che si manifestano durante questo processo raggiungono il limite di snervamento del materiale e determinano la rimodellazione plastica del profilo superficiale. Dato che la densità del materiale non subisce variazioni, le aree in rilievo ("picchi del profilo") della superficie vengono spianate (ma non "ripiegate", come spesso si suppone) e il volume del materiale dislocato finisce negli avvallamenti del profilo sottoposti ad un aumento.La variazione dimensionale che si ottiene dipende quindi dalla rugosità e dalla struttura della superficie sottoposta a prelavorazione. Durante la lucidatura a rullo (spianatura), la forza di rullatura viene mantenuta quanto più bassa possibile dato che in questo caso lo scopo principale è quello di ottimizzare la qualità della superficie piuttosto che ottenere un indurimento.

VANTAGGI

- Superfici con bassa profondità di rugosità (<1 µm) ed elevata percentuale di carico del materiale

- Riduzione del rischio di fessurazione a causa di micro-intagli, come ad esempio scanalature di tornitura

- Miglioramento delle caratteristiche dell'usura rispetto ad altri componenti, come ad esempio guarnizioni, cuscinetti radenti, grazie alla proporzione superiore del materiale della superficie

- Miglioramento della resistenza alla corrosione grazie alla riduzione della superficie di contatto con l'ambiente

Flusso del materiale durante la lucidatura a rullo

INDURIMENTO PER LUCIDATURA A RULLO

La rullatura profonda è un processo mirato ad aumentare le caratteristiche dinamiche della resistenza. Al contrario della spianatura, le forze di rullatura o la pressione superficiale sono considerevolmente maggiori durante l'indurimento. La forza di rullatura provoca la formazione di dislocazioni nel reticolo cristallino e, di conseguenza, l'incrudimento dello strato marginale. La formazione della tensione interna di compressione nello strato marginale impedisce lo sviluppo di incrinature sotto carico

L'indurimento dipende da:

- Forza di rullatura e velocità di rotolamento

- Geometria del rullo e del pezzo in lavorazione

- Proprietà del materiale

- Numero di cicli di lucidatura

MECCANISMI DI INDURIMENTO TRAMITE PROCESSI MECCANICI:

- Incrudimento per aumento della densità di dislocazione causato dalla formazione di nuove dislocazioni dovute alla deformazione plastica del materiale

- Accumulo di tensioni residue nello strato marginale: tensioni interne della compressione indotte dallo stiramento della superficie, che viene compensato nello strato marginale del materiale

- Trasformazione strutturale indotta meccanicamente

- Miglioramento della finitura superficiale e, di conseguenza, riduzione dell'effetto di intaglio

Limite di fatica a ciclo alternato della flessione perimetrale

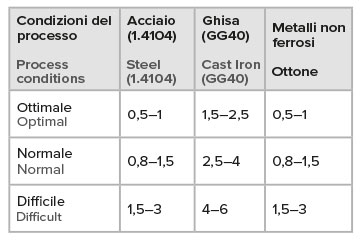

RISULTATI DELLA LUCIDATURA A RULLO

A causa della varietà di materiali che è possibile sottoporre alle lavorazioni, in questo documento sono riportati solo i valori di riferimento.

Lavorazione forte oltre 60 HRC

Quando si trattano i materiali con una durezza superiore a 60 HRC, si consiglia una prelavorazione compresa tra Rz 2 e 5 µm, mentre la finitura superficiale raggiungibile è pari a Rz 1 μm

Proporzione del materiale

La formazione di un plateau durante la lucidatura a rullo aumenta la proporzione del materiale. Con C pari a 0,2 - 0,4 μm, i valori sono superiori al 70%

Portata dinamica

Il limite di fatica dei componenti dipende in gran parte dalla geometria del componente e dai materiali utilizzati. In generale, è possibile prevedere un incremento del 20-60%; in condizioni buone - ottimali, è possibile raggiungere valori persino superiori al 100% della portata iniziale.

Durezza superficiale

L'aumento della durezza superficiale nei materiali in acciaio è persino superiore a 20 HV (durezza di Vickers); in condizioni microstrutturali specifiche si raggiungono i 50 HV.

Profondità di rugosità media Rz (μm)

MATERIALI ADATTI ALLA LUCIDATURA A RULLO

- È possibile sottoporre a lucidatura a rullo tutti i materiali deformabili a livello plastico.

- Utilizzando gli utensili di lucidatura a rullo convenzionali con rulli in acciaio, la durezza del materiale può raggiungere 45 HRC (durezza di Rockwell).

- Quando si utilizzano gli utensili di lucidatura a diamante, è possibile lavorare i pezzi significativamente più duri con più di 60 HRC.

- La possibilità di laminare un materiale è determinata dalla capacità di deformazione plastica. Un'indicazione di questa condizione è rappresentata dall'allungamento a rottura: se è superiore al 5%, di solito è presente la possibilità di laminazione.

- All'aumentare dell'allungamento a rottura, migliora la possibilità di laminazione dei materiali.

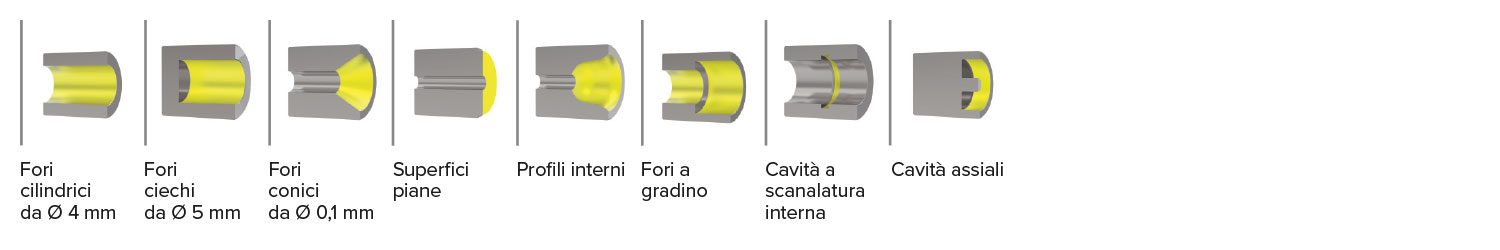

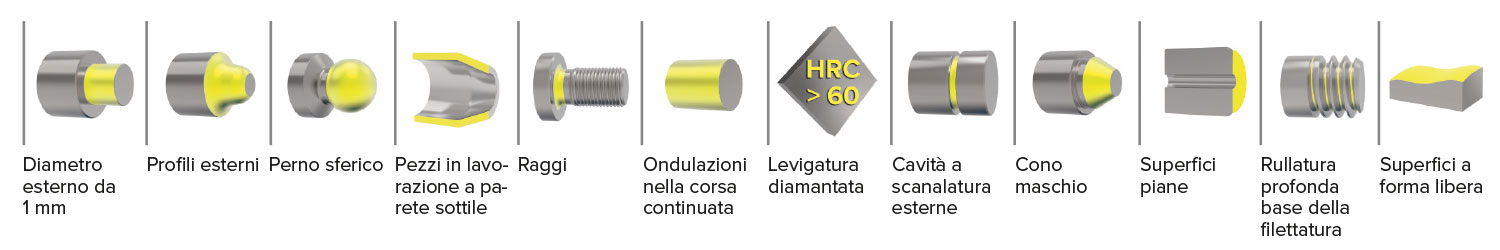

GEOMETRIE ADATTE ALLA LUCIDATURA A RULLO

È possibile sottoporre a lucidatura a rullo le superfici esterne e interne di quasi tutti i pezzi a rotazione simmetrica. Una gamma completa di utensili standard in versione a rulli multipli e a rulli singoli è a disposizione delle applicazioni destinate all'alesaggio e all'ondulazione. In caso di utensili speciali per altre geometrie, i clienti possono trarre vantaggio dall'esperienza aziendale conseguita in oltre 50 anni di attività in questo campo di specializzazione. Baublies AG è a completa disposizione per mostrare ai clienti le eventuali soluzioni interessanti. In particolare, l'evoluzione tecnologica della levigatura con gli utensili diamantati apre numerosi nuovi campi d'applicazione fino alla lavorazione di superfici a forma libera, come ad esempio nella realizzazione degli utensili.

ESEMPI DI EVENTUALI PROFILI DI LAVORAZIONE

LAVORAZIONE INTERNA:

LAVORAZIONE ESTERNA:

RIMODELLAZIONE:

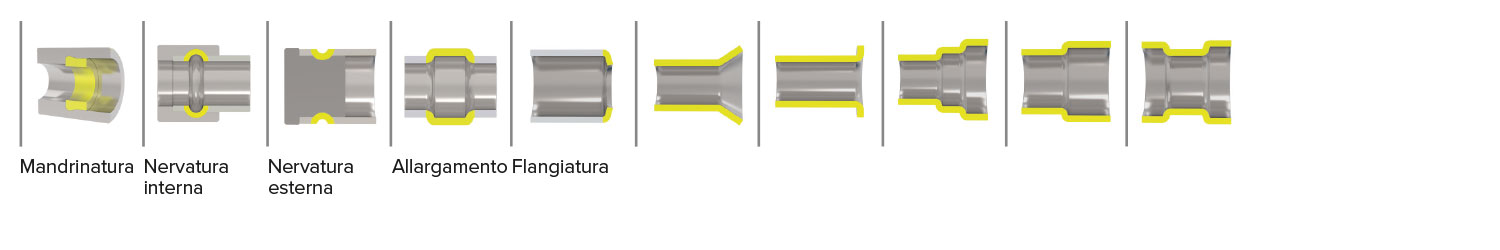

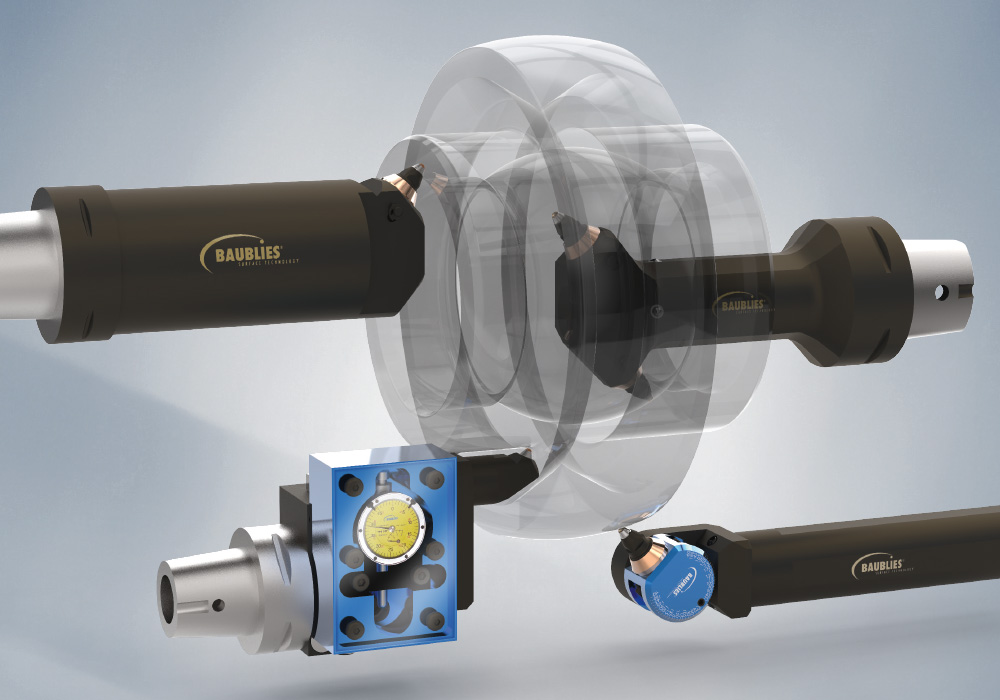

A causa della vasta gamma di requisiti delle funzioni e delle strutture, gli utensili di lucidatura a rullo si suddividono in diverse tipologie:

- Utensili di lucidatura a più rulli

- Utensili lucidatura a rullo singolo

- Utensili di lucidatura a diamante

- Utensili di formazione

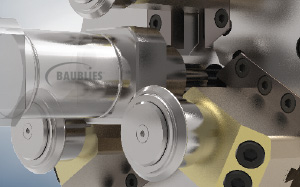

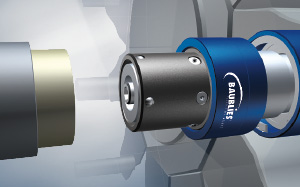

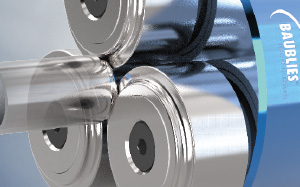

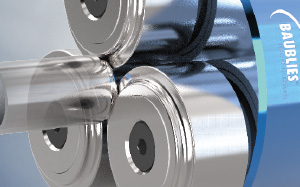

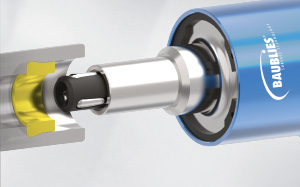

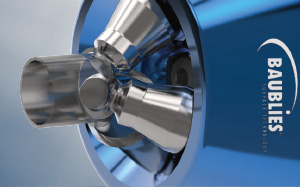

UTENSILI DI LUCIDATURA A PIÙ RULLI

Gli utensili di lucidatura a più rulli rappresentano il modello classico di questi strumenti. Sono disponibili in numerose versioni standard e speciali. Nella maggior parte dei casi vengono utilizzati per realizzare fori cilindrici, ondulazioni, coni o superfici piane.

Il vantaggio dell'utilizzo di vari rulli in funzione allo stesso tempo è rappresentato da una lavorazione veloce ed economica, priva di forze trasversali sull'asse di rotazione. Questo modello di utensili viene impiegato in tutti i comuni tipi di macchine.

Nell'utensile sono disposti vari rulli temprati a seconda del processo di lucidatura.

Un cono supporta i rulli e fornisce la forza di contatto per la rimodellazione del materiale. Il diametro del rullo viene regolato con lo scorrimento assiale del cono rispetto al rullo. Una lavorazione breve si ottiene grazie all'intervento simultaneo di vari rulli. La lucidatura a rullo con utensili a rulli multipli è un processo di rotolamento con caratteristiche cinematiche simili a quelle di un ingranaggio epicicloidale. I rulli sono supportati all'interno dell'utensile. In questo modo, non si sviluppano forze trasversali rispetto alla direzione della lavorazione. Questi utensili sono quindi particolarmente adatti ai pezzi in lavorazione di piccole dimensioni e delicati.

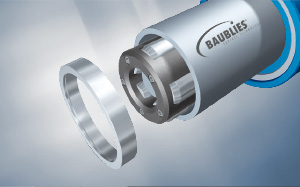

UTENSILI DI LUCIDATURA A RULLO SINGOLO

- Nel caso della lucidatura a rullo con gli utensili a rullo singolo è sempre attivo un solo rullo per volta.

- Gli utensili a rullo singolo sono disponibili in diverse versioni: variabili, modulari e compatti.

- Un unico utensile consente la lavorazione di diversi diametri.

- Grazie al sistema di sospensioni l'utensile tollera le variazioni dimensionali nella fase di prelavorazione. Gli utensili a rullo singolo variabili sono caratterizzati da un angolo d'incidenza regolabile e possono essere dotati di rulli standard o speciali a seconda della lavorazione.

- È possibile utilizzare gli utensili a rullo singolo modulari in modo molto flessibile grazie a una serie di sedi e testine dei rulli intercambiabili.

- Gli utensili di lucidatura a rullo singolo compatti si adattano all'utilizzo in condizioni d'installazione limitate.

- Gli utensili di lucidatura a rullo singolo sono indicati per la lavorazione di componenti cilindrici e profili, come ad esempio raggi, coni e cavità. Inoltre, sono la soluzione ideale per la rullatura profonda.

- Gli utensili di lucidatura a rullo singolo consentono un adattamento ottimale ad una vasta gamma di requisiti di lavorazione e di macchine utensili.

Sistema di utensili modulare

Utensile di lucidatura a rullo a rullo singolo, modello barra alesatrice

Utensile di lucidatura a rullo singolo variabile

UTENSILI DI LUCIDATURA A DIAMANTE

- Quando si utilizzano gli utensili di lucidatura a diamante, non si esegue più la lavorazione con rulli di spianamento, ma per mezzo di un diamante sferico e fisso. Durante questo processo il diamante scorre sulla superficie e rimodella il profilo in punti specifici.

- I processi di lavorazione fondamentali di levigatura e indurimento corrispondono a quelli della lucidatura a rullo convenzionale.

- La foggiatura, la struttura e le proprietà superiori del diamante consentono un ampliamento delle possibilità d'applicazione della lucidatura a rullo.

- Grazie alla superficie di contatto puntiforme e alla struttura sottile dei componenti diamantati di levigatura, è possibile lavorare molti profili precedentemente inaccessibili per gli utensili di lucidatura a rullo. In particolare, è attualmente possibile levigare anche i componenti a parete sottile.

- L'enorme durezza dei diamanti permette la lavorazione dei pezzi in lavorazione nell'intervallo superiore a 60 HRC.

- La struttura degli utensili comprende esclusivamente i componenti meccanici. Grazie a queste caratteristiche è possibile utilizzare gli utensili praticamente su tutte le macchine. Non sono necessari i gruppi, come ad esempio l'impianto idraulico o gli strumenti motorizzati.

- Grazie al suo design compatto, è possibile utilizzarli in macchine caratterizzate da spazi limitati.

- È possibile adattare la geometria del diamante di levigatura ad un'ampia gamma di applicazioni. A seconda della mansione, è possibile creare quasi tutti i raggi, ma anche forme coniche o piramidali.

- Gli utensili di lucidatura a diamante possono essere abbinati agli utensili da taglio.

UTENSILI DI FORMAZIONE

- Gli strumenti di formazione rappresentano una specialità della gamma di Baublies AG. Questi strumenti presentano una struttura simile per design agli utensili di lucidatura a rullo precedentemente indicati.

- Tuttavia, lo scopo principale della lavorazione non è quello di migliorare la finitura o la resistenza (anche se si desidera trarre vantaggio da questi effetti), ma di modificare in modo mirato la geometria del componente.

- Gli strumenti da rimodellazione sono progettati in generale per l'utilizzo nelle macchine utensili standard.

Nervatura esterna

Nervatura interna

Mandrinatura

Flangiatura esterna

Nervatura esterna

Nervatura interna

Mandrinatura

Flangiatura interna

REQUISTI

Gli utensili di lucidatura a rullo sono adatti all'utilizzo in tutte le comuni macchine, come ad esempio:

- Torni, sia macchine convenzionali che CNC

- Centri di lavorazione

- Linee di trasferimento

- Macchine sincronizzate rotative

- Alesatrici

- Fresatrici, ecc.

La lavorazione in un serraggio dopo la lavorazione ad asportazione di trucioli rappresenta un apprezzato fattore di produttività.

RAFFREDAMENTO / LUBRIFICAZIONE

In generale, per quanto riguarda la lucidatura a rullo è sufficiente una lubrificazione minima con un olio fluido, come ad esempio spruzzando il pezzo in lavorazione prima del trattamento o con una lubrificazione minima.

Per quanto riguarda le velocità di lucidatura elevate o pressioni di laminazione elevate, si consiglia un sistema continuo di raffreddamento / lubrificazione tramite emulsione o olio. L'emulsione di raffreddamento / lubrificazione si utilizza anche per la rimozione delle particelle di sporco. Per questo motivo, si consiglia un filtraggio adatto a mantenere una qualità superficiale ottimale e a ridurre al minimo l'usura dell'utensile. Quando si utilizzano gli utensili di lucidatura a diamante è veramente indispensabile un buon sistema di raffreddamento. Si consiglia una finezza < 40 µm per il filtraggio.

PORTAUTENSILI E POSSIBILITÀ DI SERRAGGIO

Nella versione standard i portautensili presentano la seguente dotazione:

- Codolo cilindrico DIN 1835 o

- Cono Morse DIN 228

Inoltre, sono disponibili tutti i comuni sistemi di serraggio per utensili DIN, come ad esempio VDI (DIN 69880), SK (DIN 69871, DIN 2080), HSK (DIN 69893), e sistemi di serraggio specifici dei produttori, come ad esempio Capto®, MVS®, KM®, ABS®.

LAVORAZIONE COMPLETA

Non sono necessarie macchine speciali grazie alla finitura in un serraggio. La produzione risulta semplificata riducendo i costi di allestimento, stoccaggio e trasporto.

SICUREZZA DEL PROCESSO

La sicurezza del processo aumenta grazie alla solidità degli strumenti. È possibile integrare la lucidatura a rullo in modo semplice ed affidabile nei processi produttivi.

AUMENTO DELLA QUALITÀ

In confronto ai processi di lavorazione ad asportazione di trucioli, è presente un miglioramento significativo dei valori di riferimento del materiale, come ad esempio rugosità, stabilità, durezza e resistenza all'usura.

TUTELA DELL'AMBIENTE

Durante la lucidatura a rullo non ci sono asportazioni di materiale. Per questo motivo, non sono presenti polveri o fanghi di rettifica e, naturalmente, non ci sono nemmeno i costi di smaltimento.

SOLUZIONE ECONOMICA

La lucidatura a rullo è caratterizzata da tempi di lavorazione ridotti e da un aumento significativo della qualità dei prodotti. In questo modo, fornisce un notevole contributo all'efficienza economica e, inoltre, allo sviluppo di un'immagine positiva.