Une finition avec des avantages multiples

Bases du processus

Le galetage consiste à lisser sans enlèvement de copeaux et à compacter des surfaces métalliques par des éléments de laminage. Pour comprendre le déroulement du processus de finition et pouvoir profiter de tous ses avantages, il est utile d'avoir des connaissances de base sur les critères requis, les conséquences et les possibilités. Domaines importants :

Toute surface produite par usinage affiche une structure typique marquée par la géométrie de la coupe et par l'avance de la coupe. La forme de la surface existante a une influence déterminante sur le résultat du processus de galetage.

Les surfaces sont par exemple mesurées avec un profilomètre. Un palpeur défini (p. ex. un cône en diamant avec un rayon de pointe de 0,2 μm) est tiré de façon transversale vers l’usinage sur une distance de mesure normée. Le profil de la surface est ensuite enregistré.

Des filtres normés permettent d’afficher séparément les différents types d’écarts de forme. En réalité, chaque surface dévie plus ou moins fortement de la surface idéale sans afficher d’écarts de dimension, de forme et de structure.

TOURNAGE

La surface est produite avec des outils coupants déterminés géométriquement.

- Profil périodique régulier

- Rugosité constante

- Pointes de profil marquées

Ceci permet d'obtenir des conditions de galetage marquées par une forte régularité.

Tournage

![]()

Profil d’une surface tournée

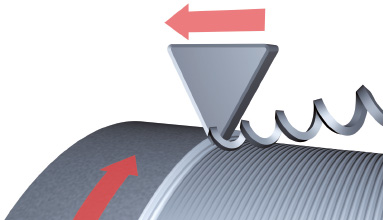

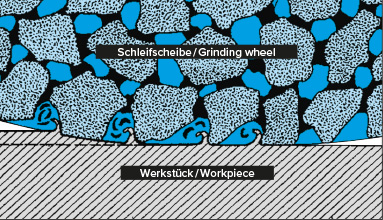

MEULAGE

La surface est produite avec des outils coupants non déterminés géométriquement.

- Profil irrégulier

- Faible rugosité avec « écarts »

- Formation de plateau

Le cas échéant, ceci entraîne des forces de laminage et une usure plus élevées lors du galetage.

Procédé de meulage

![]()

Profil d’une surface meulée

ÉTAT DE LA SURFACE

Au sens de la norme DIN 4760, différents écarts de forme sont distingués au moment de la caractérisation des surfaces : des écarts de forme aux écarts dans la structure en grille du matériau, en passant par l’ondulation et les différents marquages de rugosité.

La technique de mesure de la surface s’intéresse aux ratios moyens et aux ratios à ondulation courte des écarts de forme des pièces de travail (ondulation et rugosité).

Les informations sur les paramètres de surface ont été fournies avec l’aimable concours de : Carl Zeiss AG, Oberkochen (Allemagne)

Les caractéristiques des surfaces sont quantifiées au moyen de la description de valeurs spécifiques définies

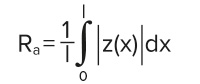

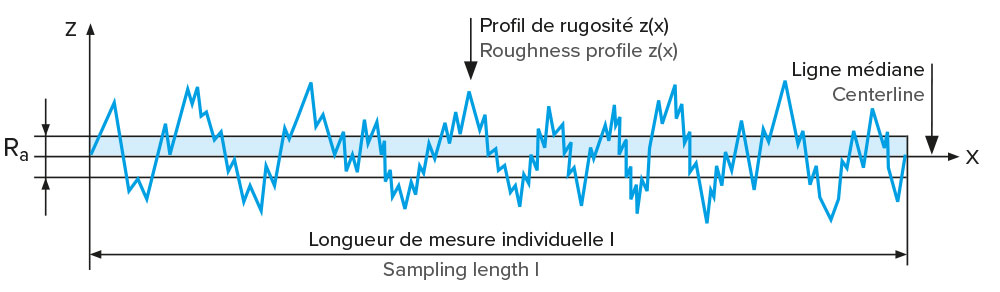

L’écart moyen arithmétique du profil évalué (Ra)

Ra désigne la valeur moyenne arithmétique de toutes les valeurs ordinales au sein de la longueur de l’échantillon l. Ra correspond aux abréviations AA (moyenne arithmétique) et CLA (Center Line Average).

Ra est facile à reproduire, mais ne donne quasiment pas d’indication sur l’expression des différentes caractéristiques de profil.

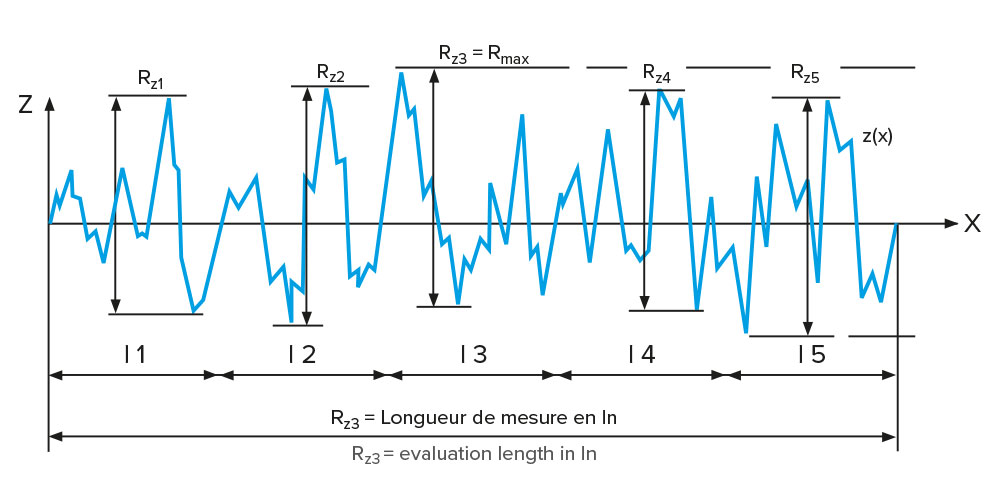

Profondeur de rugosité moyenne (Rz)

La profondeur de rugosité moyenne désigne la moyenne arithmétique des profondeurs de rugosité individuelles. Elle dépend moins d’indices individuels et caractérise très bien la « vraie » rugosité de la surface.

Profondeur de rugosité maximale (Rmax)

Rmax désigne la profondeur de rugosité individuelle la plus grande des longueurs de mesure individuelles. Une profondeur de rugosité individuelle Rzi désigne l’écart vertical le plus grand entre le point de profil le plus profond et le point de profil le plus élevé dans la longueur de mesure individuelle.

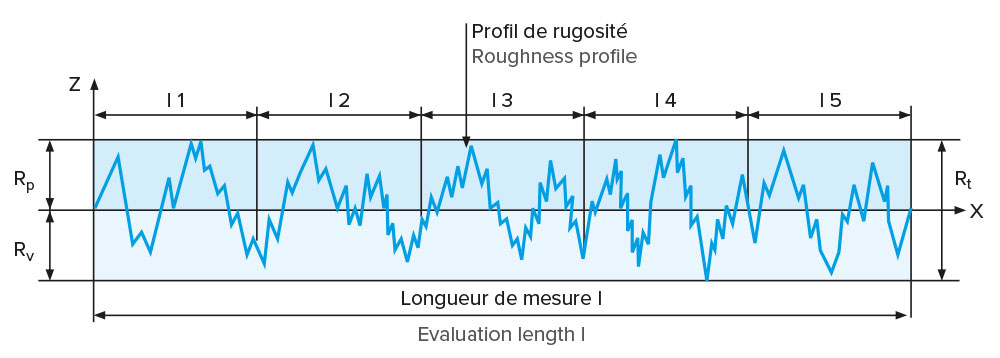

Profondeur de lissage : Profondeur de la vallée de profil (Rv) et hauteur du pic de profil (Rp)

Rp:

Écart entre la ligne médiane et le pic de profil le plus élevé dans la longueur de mesure individuelle.

Rv:

Écart entre la ligne médiane et la profondeur de profil la plus profonde dans la longueur de mesure individuelle

Rt:

Écart vertical entre le point de profil le plus profond et le point de profil le plus élevé dans la longueur de mesure individuelle.

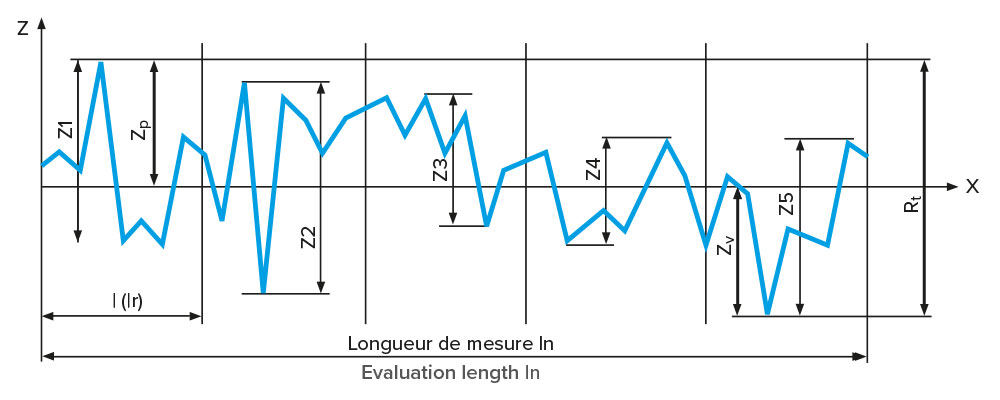

Profondeur de rugosité de base (R3z)

La profondeur de rugosité de base correspond à la valeur moyenne du troisième pic de profil le plus élevé et à la troisième vallée de profil la plus profonde d’une longueur de mesure individuelle.

Profondeur de rugosité (Rt)

Rt désigne la hauteur totale du profil, à savoir la somme de la hauteur du grand pic de profil Zp et de la profondeur de la vallée de profil la plus grande Zv dans la longueur de mesure.

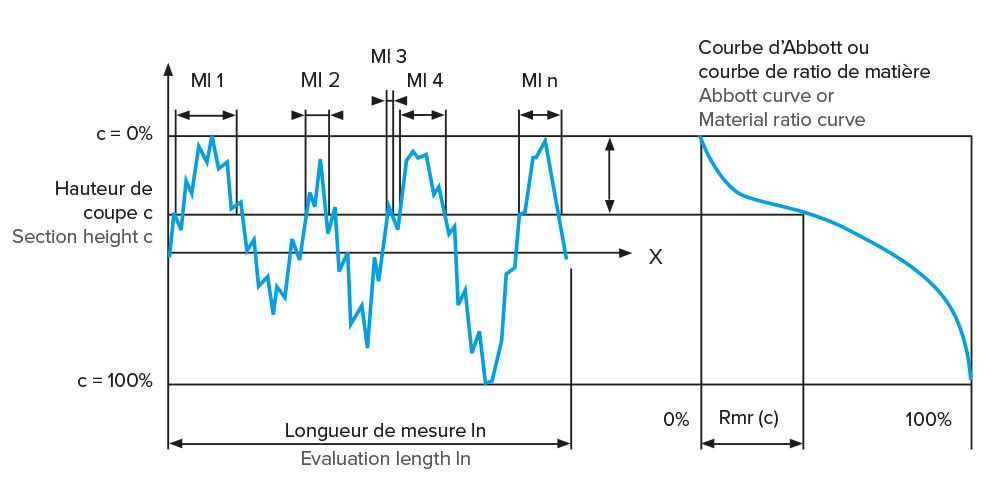

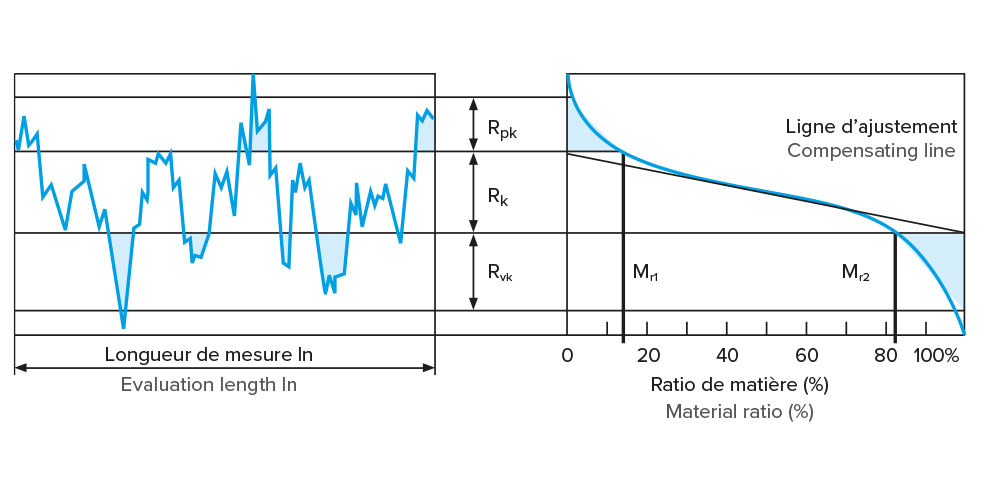

Courbe d’Abbott ou courbe de ratio de matière

La courbe d’Abbott décrit la répartition de la matière dans le profil en fonction de la profondeur de coupe. Le ratio de matière est une valeur en pourcentage indiquant le ratio entre des coupes de profil remplies de matière et la longueur de mesure.

Profil de rugosité/BAC

Paramètres Rk (Rk, Rpk, Rvk, Mr1, Mr2)

Ces paramètres sont calculés avec la courbe d’Abbott.

Ils permettent de faire des descriptions de fonction de surfaces fonctionnelles soumises à de fortes sollicitations (p. ex. surfaces d’étanchéité et surfaces de glissement lubrifiées).

Rk – Profondeur de rugosité du cœur

Rpk – Hauteur de pic réduite

Rvk – Profondeur de vallée réduite

Mr1, Mr2 – Ratios de matière

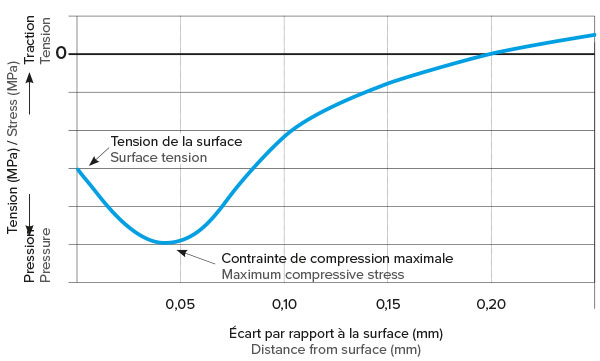

RÉSISTANCE EN MPa

La résistance est celle que le matériau oppose à l’exercice d’une force.

La résistance d’un matériau métallique est principalement influencée par l’établissement d’un réseau cristallin, la structure du réseau (erreurs de construction de réseau) et les états de tension dans le matériau.

La résistance est déterminée par exemple lors de l’essai de traction. Un échantillon de matière est tiré en longueur avec une force croissante ; les changements de forme élastiques et plastiques afférents sont enregistrés et représentés dans un diagramme d’extension et de tension. L’identification de l’écrouissage du matériau dans la zone plastique (écrouissage à froid) est évidente ici. Cette résistance est le résultat de l’accumulation des dislocations dans le réseau cristallin.

Schéma d’un essai de traction / Tensile strength test

Diagramme d’extension et de tension

DURETÉ

La dureté désigne la résistance mécanique que le matériau oppose à un corps pénétrant. Il existe différentes méthodes de mesure (p. ex. Rockwell, Vickers et Brinell) qui se différencient par la géométrie et des procédures d’évaluation.

Le galetage a pour effet positif d’augmenter la dureté de la surface.

Schéma d’une mesure de dureté

ÉCROUISSAGE DES BORDES PÉRIPHÉRIQUES

Différents procédés d’écrouissage des bords périphériques peuvent être utilisés pour qu’en utilisation technique, les composants soient les plus résistants possible et les plus à même de résister.

Les procédés suivants sont distingués :

- les procédés thermiques (durcir)

- les procédés thermo-chimiques (nitrurer ou cémenter)

- les procédés mécaniques (galeter)

L'ÉCROUISSAGE RÉALISÉ AVEC DES PROCÉDÉS MÉCANIQUES REPOSE SUR LES MÉCANISMES SUIVANTS

- L’écrouissage à froid par augmentation de la densité de dislocation, causée par la formation de nouvelles dislocations dues à la déformation plastique du matériau

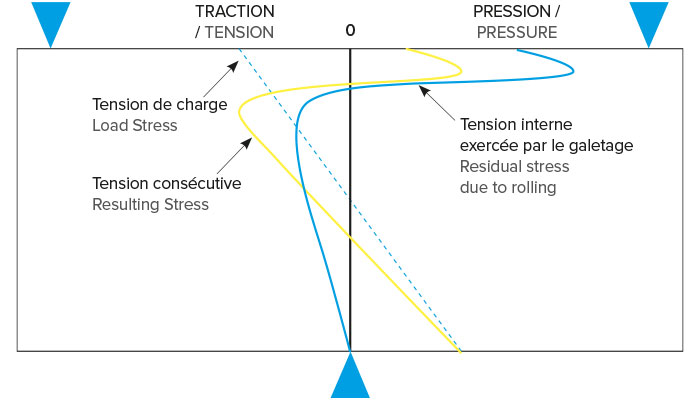

- Établissement de tensions internes dans la couche périphérique : contraintes résiduelles de compression, induites par l’extension de la surface compensée dans la couche périphérique du matériau

- Transformation de la structure induite mécaniquement

- Amélioration de la finition de la surface et effet d’entaille associé moindre

Deux types de sollicitation se différencient lorsque les composants sont sollicités.

1. SOLLICITATION STATIQUE

La sollicitation statique désigne l’exercice d’une force inchangé dans le temps sur le composant au moyen d’une traction, d’une pression ou d’une torsion.

La résistance de la pièce de travail (de la déformation plastique à la cassure) peut être obtenue à partir des valeurs caractéristiques du matériau (diagramme de résistance) et du cas de charge.

Fmax = Résistance × Surface

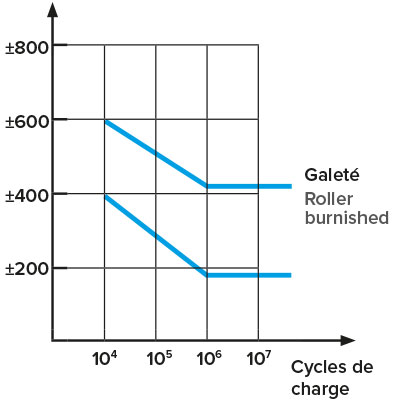

2. SOLLICITATION OSCILLANTE

Ce type de sollicitation change selon une récurrence périodique.

La charge peut se trouver aussi bien dans la zone de traction ou de pression, que dans la zone d’échange. Avec la charge dynamique, la limite de charge est beaucoup plus faible qu’avec la charge statique. Le comportement du matériau est généralement déterminé sous ce type de charge et est représenté avec la courbe de Wöhler. Cette courbe indique la tension supportable en fonction des cycles d’oscillation jusqu’à la cassure. Selon le nombre de cycles d’oscillation, une distinction est faite entre résistance statique, résistance à la fatigue et résistance d'endurance. Le lieu de défaillance des composantes est souvent un changement de diamètre, les tensions augmentant en effet à ces endroits. En raison de l’effet d’entaille, les zones présentant une rugosité de surface élevée constituent aussi le point de sortie pour les cassures de composants.

Le galetage vise à obtenir de manière économique, rapide et fiable des finitions de surface de qualité maximale avec l’augmentation simultanée de la résistance et de la dureté de la pièce de travail.

QU'EST-CE QUE LE GALETAGE?

- Baublies AG définit le galetage comme un terme générique désignant également le lissage, l’écrouissage et le laminage, etc.

- Le galetage est une méthode sans enlèvement de copeaux qui lisse et écrouit des pièces de travail (métalliques) avec des éléments de brunissage.

- Lors du galetage, un ou plusieurs rouleaux sont appliqués avec une force dirigée de façon verticale vers la surface de roulement (force de galetage). Ici, la limite d’élasticité du matériau est atteinte localement et le profil de surface existante est déformé de manière plastique et nivelé.

- Dans ce procédé d’usinage de précision, l’état de tension est modifié dans la couche périphérique du matériau.

LISSAGE PAR GALETAGE

La force du galetage exerce une pression de surface (contrainte hertzienne) dans la zone de contact des éléments de brunissage. Les tensions exercées atteignent la limite d’élasticité du matériau et déforment de façon plastique le profil de surface. Les zones en relief (« pics de profil ») de la surface sont nivelées (mais non « pliées » comme on le suppose souvent) car la densité du matériau ne change pas. Le volume du matériau écarté va dans les vallées de profil qui se lèvent.

Le changement de dimension visé dépend donc de la rugosité et de la structure de la surface pré-usinée. Lors du galetage (polissage), la force de laminage est maintenue au niveau le plus faible possible car ici, la qualité de la surface doit être d’abord optimisée. Il s’agit moins d'arriver à un écrouissage.

AVANTAGES

- Surfaces de faible profondeur de rugosité

(< 1 µm) et avec un ratio de matière élevé - Risque diminué de formation de fissures causée par des micro-entailles (p. ex. rainures de tournage)

- Propriétés d’usure améliorées par rapport à d’autres composants (p. ex. joints, paliers) en raison du ratio de matière augmenté de la surface

- Résistance à la corrosion améliorée par la surface de contact réduite vers l’environnement

Flux de matière lors du galetage

ÉCROUISSAGE PAR GALETAGE

L’écrouissage vise à augmenter de façon ciblée les propriétés de résistance dynamiques. Les forces de laminage et la pression de surface sont beaucoup plus grandes avec l’écrouissage qu’avec le polissage. La force de laminage forme des dislocations dans le réseau cristallin, ce qui entraîne un écrouissage à froid de la couche périphérique. La formation d’une contrainte résiduelle de compression dans la couche périphérique contrarie la propagation de fissures sous contrainte.

L’écrouissage dépend :

- de la force de laminage et de la vitesse de laminage

- de la géométrie du rouleau et de la pièce de travail

- des propriétés du matériau

- du nombre de passages de rouleaux

L'ÉCROUISSAGE PAR PROCÈDÈS MÈCANIQUES REPOSE SUR MÈCANISMES SUIVANTES :

- L’écrouissage à froid par augmentation de la densité de dislocation, causée par la formation de nouvelles dislocations dues à la déformation plastique du matériau

- Établissement de tensions internes dans la couche périphérique :

Contraintes résiduelles de compression, induites par l’extension de la surface compensée dans la couche périphérique du matériau - Transformation de la structure induite mécaniquement

- Amélioration de la finition de la surface et effet d’entaille associé moindre

Résistance à la flexion en circonférence

QUELS SONT LES RÉSULTATS DU GALETAGE ?

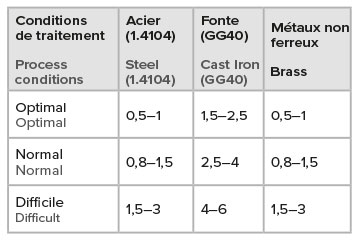

Seuls des nombres indicatifs sont indiqués ici car les matériaux usinables sont très variés.

Usinage dur supérieur à 60 HRC

Avec un usinage de matériaux d’une dureté supérieure à 60 HRC, le pré-usinage doit se situer entre Rz 2et 5 µm. La finition de surface qu'il est possible d'atteindre est d'environ Rz 1 μm.

Ratio de matière

La formation de plateau lors du galetage fait augmenter le ratio de matière. Les valeurs sont supérieures à 70 % avec C de 0,2-0,4 μm.

Résistance dynamique

La résistance à l’oscillation des composants dépend en grande partie de la géométrie des composants et des matériaux utilisés. Une augmentation de 20-60 % peut être généralement escomptée. Dans des conditions bonnes à optimales, il est même possible d’atteindre plus de 100 % de la résistance initiale.

Dureté de la surface

L'augmentation de la dureté concernant les matériaux en acier peut dépasser 20 HV (mesure de dureté Vickers) ; dans certaines conditions structurelles, il est possible d’atteindre 50 HV.

Profondeur de rugosité moyenne Rz (μm)

QUELS MATÉRIAUX PEUVENT ÊTRE GALETÉS ?

- N'importe quel métal déformable plastiquement peut être galeté.

- La dureté du matériau peut aller jusqu’à 45 HRC (dureté de Rockwell) lorsque des outils de galetage conventionnels équipés de rouleaux en acier sont utilisés.

- Les outils de brunissage diamant peuvent usiner des pièces de travail nettement plus dures (plus de 60 HRC).

- La capacité de laminage d’un matériau est déterminée par la capacité de changement de forme plastique. L’allongement à la rupture constitue un point de référence : il y a généralement aptitude au laminage quand cet allongement est supérieur à 5 %.

- Plus l’allongement à la rupture est grand, mieux les matériaux peuvent être galetés.

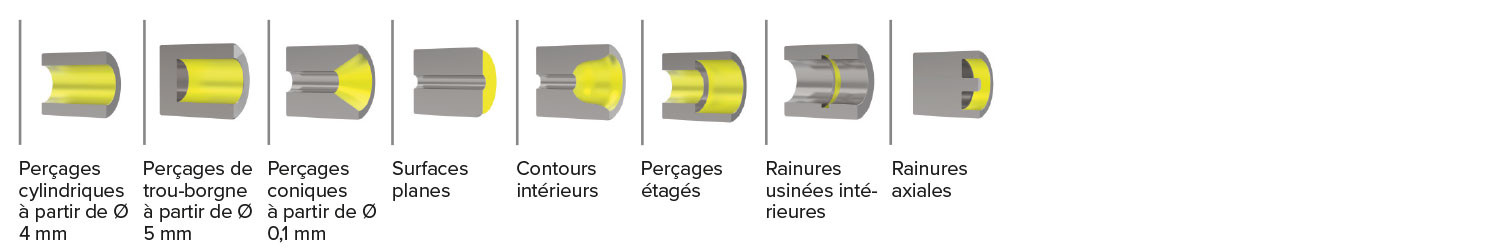

QUELLES GÉOMETRIES PEUVENT ÊTRE GALETÉES ?

Le galetage peut être utilisé sur les surfaces extérieures et intérieures de presque toutes les pièces de travail symétriques en rotation. Nous proposons une gamme complète d'outils standards conçus avec un galetage multiple et simple et destinés à l’usinage de perçages et d’arbres. Si vous nécessitez des outils sur-mesure destinés à d’autres géométries, vous profitez de notre expérience complète de plus de 50 ans dans ce domaine spécial. Nous serons ravis de vous présenter des possibilités de solution intéressantes. Le développement de la technologie du brunissage impliquant des outils diamant ouvre d’innombrables domaines d’utilisation nouveaux allant jusqu’à l’usinage de surfaces de forme libre (p. ex. dans la fabrication d’outils).

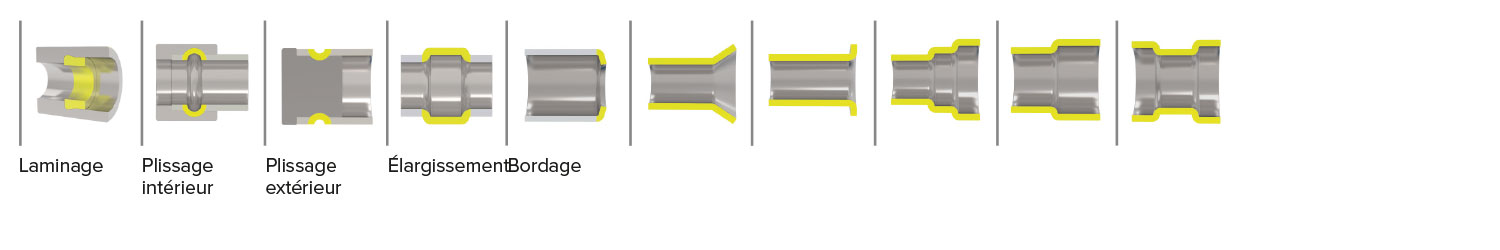

EXEMPLES DE CONTOURS D'USINAGES

USINAGE INTÉRIEUR :

USINAGE EXTÉRIEUR :

FORMAGE :

Les outils de galetage sont répartis en différents modèles car les exigences en matière de fonction et de construction sont multiples :

- Outils de galetage multiple

- Outils de galetage simple

- Outils de brunissage diamant

- Outils de formage

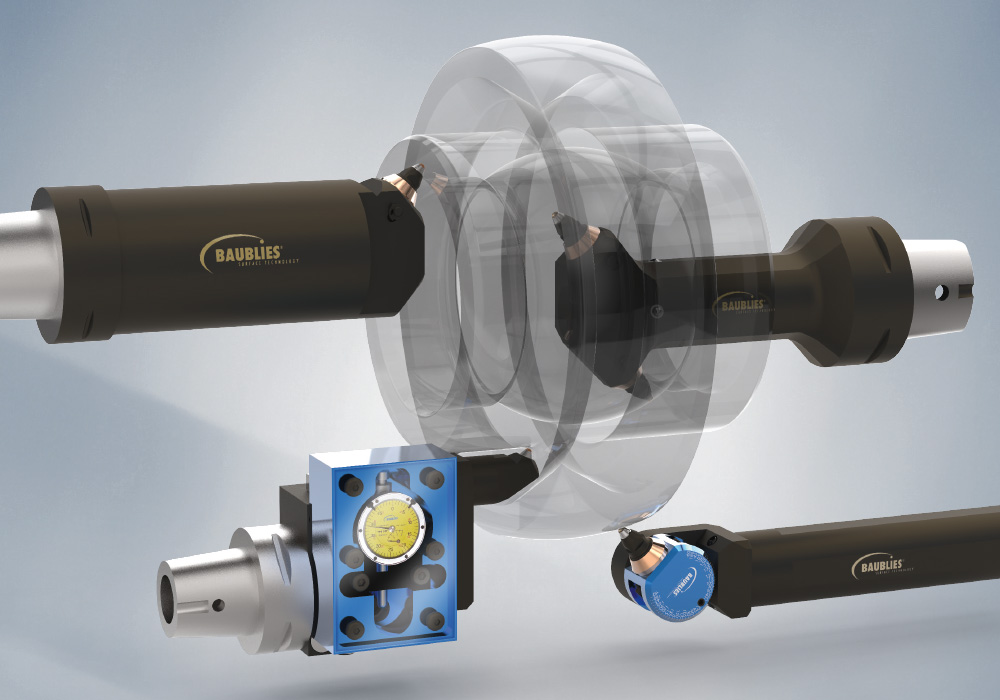

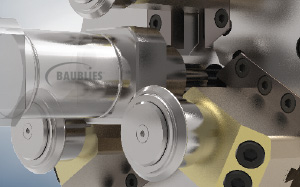

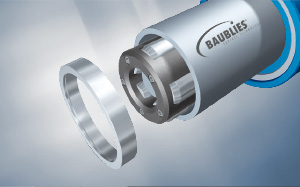

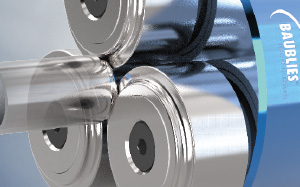

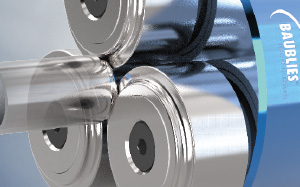

OUTILS DE GALETAGE MULTIPLE

Les outils de galetage multiple constituent le modèle classique des outils de galetage. Ils sont proposés dans une vaste gamme de formes standards et sur-mesure. Ces outils servent la plupart du temps à usiner des perçages cylindriques, des arbres, des cônes et des surfaces planes.

L'avantage des laminages multiples travaillant simultanément réside dans un usinage rapide et économique sans force croisée exercée sur l'axe de rotation. Ces outils sont utilisés sur tous les types de machines classiques.

Plusieurs rouleaux durcis sont agencés dans l’outil selon la tâche de galetage. Un cône soutient les rouleaux et fournit la force de contact pour le formage du matériau. Le diamètre du rouleau est réglé par le déplacement axial du cône vers le rouleau. L’intervention simultanée de plusieurs rouleaux permet d’arriver à un temps d’usinage court. Le galetage impliquant des outils de galetage multiple consiste en une procédure de déroulage impliquant une cinématique semblable à celle d'un engrenage planétaire. Les rouleaux sont soutenus dans l’outil. Aucune force n’est donc exercée de façon transversale vers l’usinage. Ces outils sont donc particulièrement adaptés aux pièces de travail petites et délicates.

OUTILS DE GALETAGE SIMPLE

- Un seul rouleau fonctionne toujours lorsque le galetage implique des outils de galetage simple.

- Les outils de galetage simple sont proposés en différents modèles : variable, modulaire et compact.

- Un seul outil permet d’usiner des diamètres différents.

- Les variations de dimension dans le pré-usinage sont tolérées par l’outil au moyen d’une mise en suspension. Les outils de galetage simple variables avec incidence réglable peuvent être équipés selon la tâche d’usinage de rouleaux standards ou de rouleaux sur-mesure.

- Les outils de galetage simple modulaires peuvent être utilisés de façon très souple avec un nombre de fixations et de têtes de galetage échangeables.

- Les outils de galetage simple compacts peuvent être utilisés dans des conditions de construction restreintes.

- Les outils de galetage simple se prêtent à l’usinage de composants cylindriques et de contours (p. ex rayons, cônes et rainures). Ils se prêtent aussi parfaitement à l’écrouissage

- Les outils de galetage simple peuvent être parfaitement adaptés à un grand nombre d’exigences d’usinage et de machines-outils.

Système d’outils modulaire

Outil de galetage simple de type tige de perçage

Outil de galetage simple variable

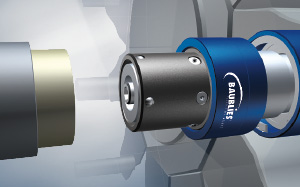

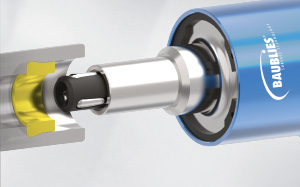

OUTILS DE BRUNISSAGE DIAMANT

- Avec les outils de brunissage diamant, l’usinage n'est plus réalisé par des rouleaux en laminage, mais avec un diamant sphérique fixé. Le diamant glisse donc au-dessus de la surface et forme ponctuellement le profil.

- Ces processus d’usinage de base impliquant lissage et écrouissage sont ceux du galetage conventionnel.

- La mise en forme, la construction et les propriétés remarquables du diamant permettent d’élargir les possibilités d’utilisation du galetage.

- De nombreux contours peuvent être usinés grâce à la surface de contact en forme de point et à la finesse des éléments de brunissage diamant. Jusqu’à présent, les outils de galetage ne pouvaient justement pas atteindre ces nombreux contours. Désormais, les composants à paroi fine peuvent être également lissés.

- La très grande dureté des diamants permet d'usiner des pièces de travail de plus de 60 HRC.

- Le montage des outils contient exclusivement des composants mécaniques ; les outils peuvent donc être utilisés sur presque toutes les machines-outils. L’utilisation d’ensembles comme un groupe hydraulique ou des outils actionnés n’est donc pas nécessaire.

- Leur forme compacte leur permet d’être utilisés dans des machines étroites.

- La géométrie des diamants de brunissage peut être adaptée dans d’autres domaines. Presque tous les rayons, mais aussi les formes coniques ou pyramidales, peuvent être produits selon la tâche.

- Les outils de brunissage diamant peuvent être combinés avec des outils d'usinage.

OUTILS DE FORMAGE

- Les outils de formage sont une spécificité du portefeuille de Baublies AG. La conception de ces outils se rapproche de celle des outils de galetage.

- L’objectif primaire de l’usinage n’est pas toutefois d’améliorer la surface ou la résistance (même si on aime profiter de ces effets), mais de modifier de façon ciblée la géométrie du composant.

- Les outils de formage sont généralement conçus pour être utilisés sur des machines-outils standards.

Plissage extérieur

Plissage intérieur

Laminage

Bordage extérieur

Plissage extérieur

Plissage intérieur

Laminage

Bordage intérieur

CONDITION PRÈALABLE

Les outils de galetage peuvent être utilisés sur toutes les machines classiques :

- Tours, aussi bien machines conventionnelles que CNC

- Centres d’usinage

- Lignes de transfert

- Machines transfert rotatives

- Machines à aléser

- Fraiseuses, etc.

L’usinage dans un serrage après enlèvement de matière est un facteur de productivité apprécié.

REFROIDISSEMENT/LUBRIFICATION

Une légère lubrification avec une huile fluide est généralement suffisante en cas de galetage (p. ex. par la pulvérisation de la pièce de travail avant l’usinage ou avec une lubrification minimale).

Il est recommandé de refroidir ou de lubrifier de façon continue avec une émulsion ou une huile quand les vitesses de galetage ou les pressions de laminage sont élevées. Cette émulsion refroidissante/lubrifiante sert aussi à évacuer les particules de saleté et doit donc être suffisamment bien filtrée pour que la surface de travail arrive à une qualité optimale et que l’usure de l’outil soit minimisée. Il est impératif d’avoir un refroidissement suffisant lorsque des outils de brunissage diamant sont utilisés. Nous recommandons de filtrer avec une finesse < 40 µm.

FIXATIONS D'OUTILS, POSSIBILITÈS DE SERRAGE

En modèle standard, les fixations d’outil sont équipées des éléments suivants :

- Queue cylindrique DIN 1835 ou

- Cône morse DIN 228

Tous les systèmes de serrage d’outils DIN classiques peuvent être aussi fournis [p. ex. VDI (DIN 69880), SK (DIN 69871, DIN 2080), HSK (DIN 69893)], ainsi que les systèmes de serrage propres aux fabricants (Capto®, MVS®, KM®, ABS®)

USINAGE COMPLET

Aucune machine spécifique n'est nécessaire avec le travail de finition dans un serrage. La fabrication est simplifiée et les coûts de transport, de stockage et de préparation sont moindres.

SÉCURITÉ DE PROCESSUS

La sécurité de processus augmente quand les outils sont robustes. Le galetage peut s’intégrer avec facilité et fiabilité dans les processus de production.

AUGMENTATION DE LA QUALITÉ

Par rapport aux procédés impliquant un usinage, les valeurs caractéristiques des matériaux sont nettement améliorées (p. ex. rugosité, résistance, dureté et résistance à l’usure).

RESPECT DE L'ENVIRONNEMENT

Le galetage ne génère aucun enlèvement de matériau. Le laminage ne produit aucune poussière de meulage et de limaille et n’implique donc aucun coût de mise au rebut.

RENTABILITÉ

Le galetage se caractérise par des temps d’usinage courts et par une qualité de produit nettement meilleure. Il joue un rôle essentiel dans la rentabilité et contribue à développer une image positive.