Klarer Durchblick: Wissen worauf es ankommt

Rahmenbedingungen und Verfahrensgrundlagen

Beim Rollieren werden metallische Oberflächen durch Glätten und Verfestigen optimiert. Um die Vorgänge bei diesem Veredelungsverfahren zu verstehen und die Vorteile in vollem Umfang nützen zu können, ist ein Grundwissen über Voraussetzungen, Wirkungsweisen und Möglichkeiten hilfreich. Dabei sind folgende Themenbereiche von Bedeutung:

Jede spanend hergestellte Oberfläche weist eine typische, von der Schneidengeometrie und dem Schneidenvorschub geprägte Struktur auf. Die Gestalt der bestehenden Oberfläche hat entscheidenden Einfluss auf das Ergebnis des Rollierprozesses.

Die Messung von Oberflächen erfolgt z. B. nach dem Tastschnittverfahren. Dabei wird ein definierter Taster (z. B. ein Diamant-Kegel mit einem Spitzenradius von 0,2 μm) quer zur Bearbeitungsrichtung über eine genormte Messstrecke gezogen und das Oberflächenprofil aufgenommen.

Durch genormte Filter werden die verschiedenen Ordnungen der Gestaltabweichung voneinander getrennt dargestellt. In der Realität weicht jede Oberfläche mehr oder weniger stark von der idealen Oberfläche ohne Maß-, Form- und Gestaltabweichungen ab.

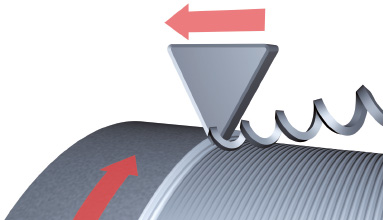

DREHEN

Die Oberfläche wird durch geometrisch bestimmte Schneiden

erzeugt: z. B. Drehen.

- gleichmäßig periodisches Profil

- konstante Rauheit

- ausgeprägte Profilspitzen

Dadurch sehr konstante Bedingungen zum Rollieren.

Drehvorgang

![]()

Vergrößerung einer gedrehten Oberfläche

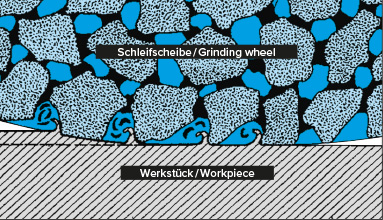

SCHLEIFEN

Die Oberfläche wird durch geometrisch unbestimmte Schneiden

erzeugt: z. B. Schleifen.

- ungleichmäßiges Profil

- geringe Rauheit mit „Ausreißern“

- Plateaubildung

Dadurch u. U. höhere Walzkräfte und Verschleiß beim Rollieren.

Schleifvorgang

![]()

Vergrößerung einer geschliffenen Oberfläche

OBERFLÄCHENBESCHAFFENHEIT

Bei der Charakterisierung von Oberflächen werden nach DIN 4760 verschiedene Gestaltabweichungen unterschieden, beginnend bei Formabweichungen über die Welligkeit und verschiedene Ausprägungen der Rauheit bis hin zu Abweichungen im Gitteraufbau des Werkstoffes.

Die Oberflächenmesstechnik befasst sich mit den mittleren und kurzwelligen Anteilen der Gestaltabweichungen von Werkstücken (Welligkeit und Rauheit).

Informationen zu Oberflächenkenngrößen mit freundlicher Unterstützung von: Carl Zeiss AG, Oberkochen

Die Quantifizierung von Oberflächencharakteristiken erfolgt durch die Beschreibung mit definierten Kennwerten:

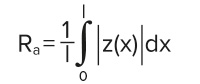

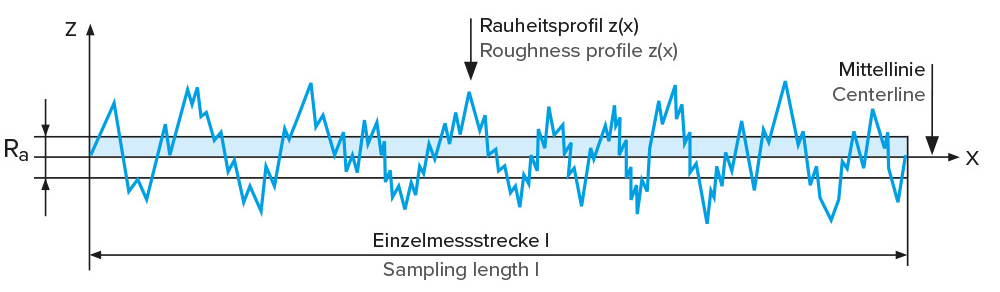

Arithmetische mittlere Abweichung des bewerteten Profils (Ra)

Ra ist der arithmetische Mittelwert aller Ordinatenwerte innerhalb der Stichprobenlänge l. Ra entspricht den Begriffen AA (Arithmetisches Mittel) und CLA (Center Line Average). Ra ist einfach zu reproduzieren, macht aber so gut wie keine Aussage über die Ausprägung der einzelnen Profilmerkmale.

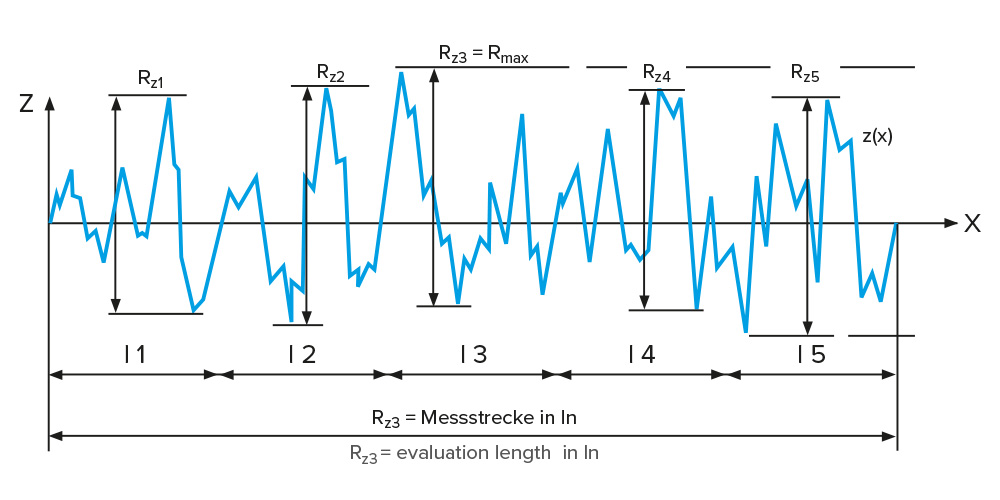

Mittlere Rautiefe (Rz)

Die gemittelte Rautiefe ist arithmetisches Mittel der Einzelrautiefen. Sie hängt weniger von Einzelmerkmalen ab und charakterisiert die „reale“ Rauheit der Oberfläche sehr gut.

Maximale Rautiefe (Rmax)

Rmax ist die größte Einzelrautiefe der Einzelmessstrecken. Eine Einzelrautiefe Rzi ist der größte senkrechte Abstand vom tiefsten zum höchsten Profilpunkt innerhalb der Einzelmessstrecke.

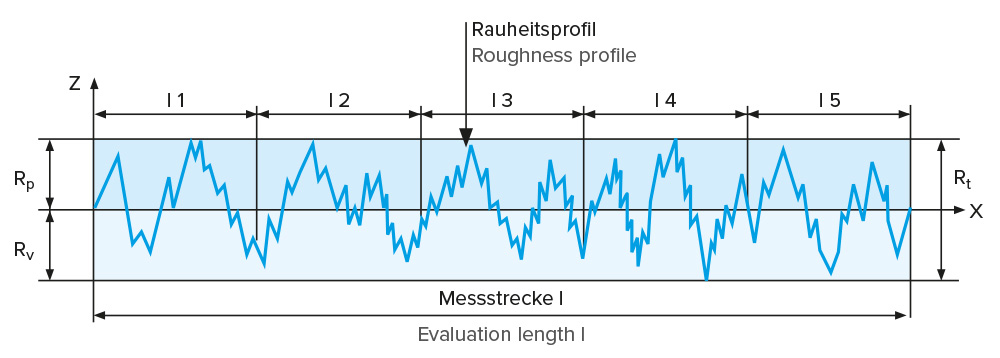

Glättungstiefe: Profiltaltiefe (Rv) und Profilspitzenhöhe (Rp)

Rp:

Der Abstand von der Mittellinie zur höchsten Profilspitze innerhalb der Einzelmessstrecke.

Rv:

Der Abstand von der Mittellinie zur tiefsten Profiltiefe innerhalb der

Einzelmessstrecke.

Rt:

Der senkrechte Abstand vom tiefsten zum höchsten Profilpunkt innerhalb der Messstrecke.

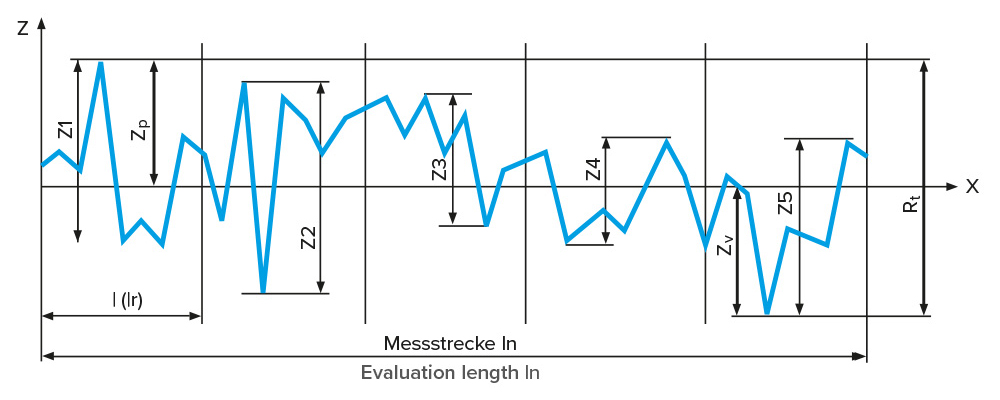

Grundrautiefe (R3z)

Entspricht dem Mittelwert der drittgrößten Profilspitze und dem dritttiefsten Profiltal einer Einzelmessstrecke.

Rautiefe (Rt)

Rt ist die Gesamthöhe des Profils, also die Summe aus der Höhe der großen Profilspitze Zp und der Tiefe des größten Profiltals Zv innerhalb der Messstrecke.

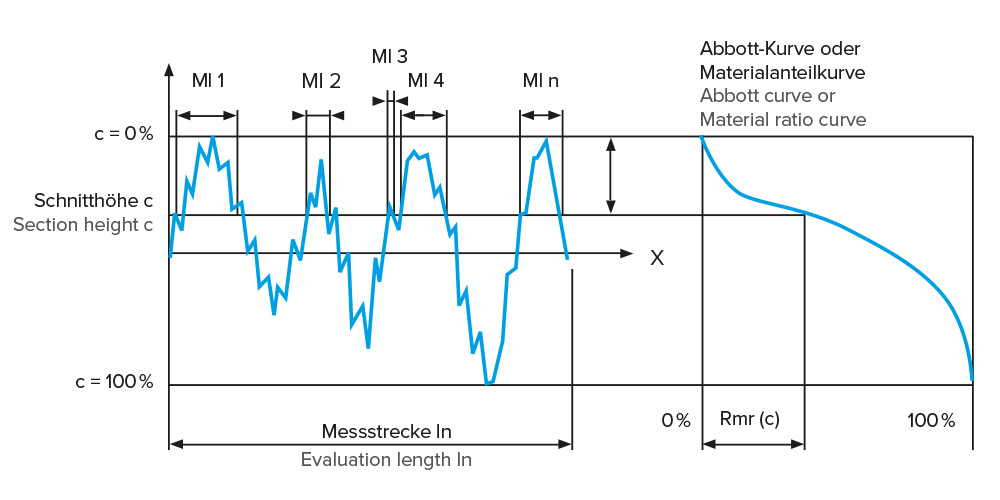

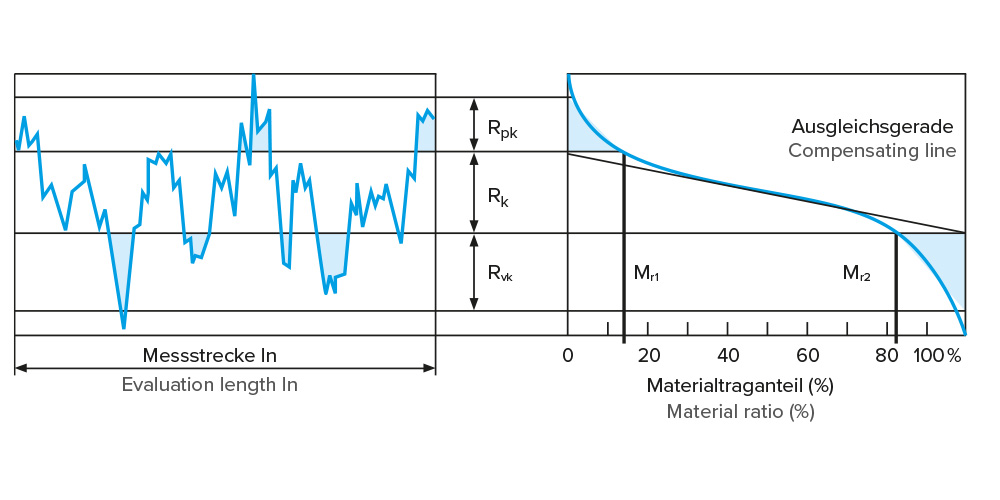

Abbott-Kurve oder Materialanteilkurve

Die Abbott-Kurve beschreibt die Verteilung des Materials im Profil in Abhängigkeit von der Schnitttiefe. Der Materialanteil ist ein Prozentwert, der das Verhältnis materialgefüllter Profilschnitte zur Messstrecke angibt.

Rauheitsprofil/BAC

Rk-Kenngrößen (Rk, Rpk, Rvk, Mr1, Mr2)

Diese Parameter werden mit der Abbott-Kurve berechnet. Sie ermöglichen funktionsgerechte Beschreibungen hochbeanspruchter Funktionsflächen, z. B. Dichtflächen und Schmiergleitflächen.

Rk – Kernrautiefe

Rpk – Reduzierte Spitzenhöhe

Rvk – Reduzierte Riefentiefe

Mr1, Mr2 – Materialanteile

FESTIGKEIT IN N/mm2

Festigkeit ist der Widerstand, den der Werkstoff einer Krafteinwirkung entgegensetzt.

Die Festigkeit eines metallischen Werkstoffes wird hauptsächlich durch den Aufbau des Kristallgitters, dessen Struktur (Gitterbaufehler) und die Spannungszustände im Werkstoff beeinflusst.

Die Festigkeit wird z. B. beim Zugversuch ermittelt. Dabei wird eine Materialprobe mit zunehmender Kraft in die Länge gezogen; die zugehörigen elastischen und plastischen Formänderungen werden aufgezeichnet und in einem Spannungs-Dehnungs-Diagramm dargestellt. Hier ist sehr anschaulich die Verfestigung des Werkstoffes im plastischen Bereich (Kaltverfestigung) zu erkennen, die durch den Aufstau von Versetzungen im Kristallgitter verursacht wird.

Schema eines Zugversuchs

Spannungs-Dehnungs-Diagramm

HÄRTE

Härte ist der mechanische Widerstand, den der Werkstoff einem eindringenden Körper entgegensetzt. Es gibt verschiedene Messverfahren (z.B. Rockwell, Vickers und Brinell), die sich durch Geometrie und Auswerteverfahren unterscheiden.

Ein positiver Effekt des Rollierens ist die Erhöhung der Oberflächenhärte.

Schema einer Härtemessung

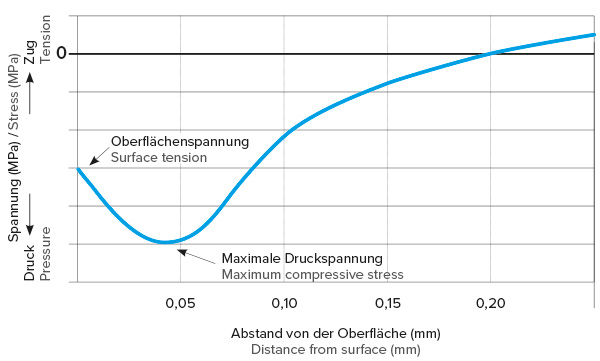

RANDSCHICHTVERFESTIGUNG

Um Bauteile im technischen Einsatz möglichst belastbar und widerstandsfähig zu machen, können verschiedene Verfahren der Randschichtverfestigung angewendet werden.

Man unterscheidet:

- thermische Verfahren (Härten)

- thermochemische Verfahren

- (Nitrieren oder Einsatzhärten)

- mechanische Verfahren (Rollieren)

DIE VERFESTIGUNG DURCH MECHANISCHE VERFAHREN BERUHT AUF FOLGENDEN MECHANISMEN:

- Kaltverfestigung durch Erhöhung der Versetzungsdichte, verursacht durch die Ausbildung neuer Versetzungen durch die plastische Verformung des Werkstoffes

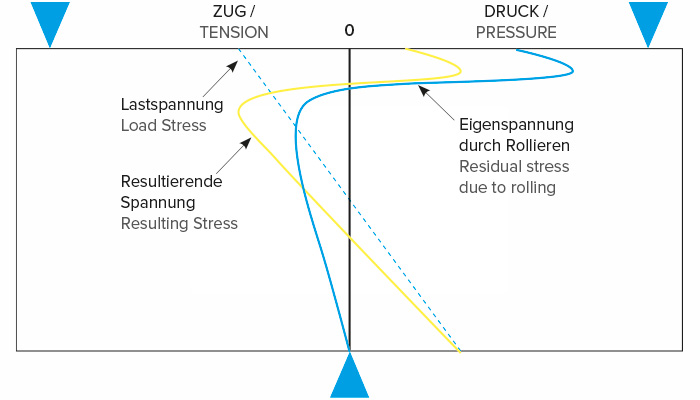

- Aufbau von Eigenspannungen in der Randschicht: Druckeigenspannungen, induziert durch die Streckung der Oberfläche, welche in der Randschicht des Werkstoffes kompensiert wird.

- mechanisch induzierte Gefügeumwandlung

- Verbesserung der Oberflächengüte und damit verbundene verminderte Kerbwirkung

Bei der Beanspruchung von Bauteilen wird zwischen zwei Beanspruchungsarten unterschieden.

1. STATISCHE BEANSPRUCHUNG

Dies ist eine sich zeitlich nicht ändernde Krafteinwirkung auf das Bauteil durch Zug, Druck oder Torsion.

Die Belastbarkeit des Werkstückes, von der plastischen Verformung bis hin zum Bruch, lässt sich aus Werkstoffkennwerten (Festigkeitsschaubild) und Lastfall ermitteln.

Fmax = Festigkeit × Fläche

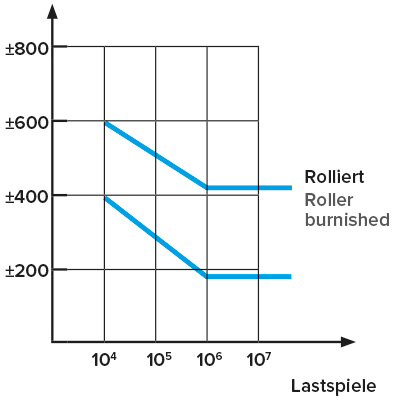

2. SCHWINGENDE BEANSPRUCHUNG

Darunter versteht man eine Beanspruchung, die sich in periodisch wiederkehrenden Folgen ändert.

Die Belastung kann dabei sowohl im Zug- oder Druckbereich, wie auch im Wechselbereich liegen. Bei dynamischer Belastung liegt die Lastgrenze sehr viel niedriger als bei statischer Belastung. Das Werkstoffverhalten wird in der Regel unter einer solchen Belastung bestimmt und in Form einer Wöhler-Kurve dargestellt. Sie gibt die ertragbare Spannung als Funktion der Schwingspiele bis zum Bruch an. Je nach Anzahl der Schwingspiele wird zwischen statischer, Zeit- oder Dauerfestigkeit unterschieden. Ort des Versagens von Bauteilen ist häufig ein Durchmesserübergang, da an diesen Stellen eine Zunahme der Spannungen auftritt. Auch Bereiche mit hoher Oberflächenrauheit sind aufgrund der Kerbwirkung oft der Ausgangspunkt für Bauteilbrüche.

Ziel beim Rollieren ist die wirtschaftliche, einfache und zuverlässige Erzeugung maximaler Oberflächengüte bei gleichzeitiger Erhöhung der Festigkeit und Härte des Werkstückes.

ROLLIEREN

- Die Baublies AG definiert den Begriff Rollieren als Oberbegriff für die ebenfalls verwendeten Bezeichnungen Glatt-, Fest-, Feinwalzen etc.

- Rollieren ist ein spanloses Verfahren zum Glätten und Verfestigen von (metallischen) Werkstücken durch Walz-

elemente. - Beim Rollieren werden eine oder mehrere Rollen mit einer senkrecht zur Lauffläche gerichteten Kraft (Rollierkraft)

beaufschlagt. Dabei wird örtlich die Fließgrenze des Werkstoffes erreicht und damit das vorhandene Oberflächen-

profil plastisch verformt und eingeebnet. - Bei diesem Feinbearbeitungsverfahren wird der Spannungszustand in der Randschicht des Werkstoffes verändert.

GLÄTTEN DURCH ROLLIEREN

In der Kontaktzone der Walzelemente wird durch die Rollierkraft eine Flächenpressung erzeugt (Hertz’sche Pressung). Die dabei wirkenden Spannungen erreichen die Fließgrenze des Werkstoffes und bewirken eine plastische Umformung des Oberflächenprofils. Da sich die Werkstoffdichte nicht ändert, werden die erhabenen Bereiche („Profilspitzen“) der Oberfläche eingeebnet (jedoch nicht, wie oft vermutet, „umgebogen“), das verdrängte Werkstoffvolumen fließt in die sich anhebenden Profiltäler.

Die erzielte Maßänderung ist also abhängig von der Rauheit und der Struktur der vorbearbeiteten Oberfläche. Beim Rollieren (Glattwalzen) wird die Walzkraft möglichst gering gehalten, da hier vorrangig die Oberflächenqualität optimiert und weniger eine Verfestigung erzielt werden soll.

VORTEILE

- Oberflächen von geringer Rautiefe

(< 1 µm) und hohem Materialtraganteil - Verminderte Gefahr der Rissbildung durch Mikrokerben (z. B. Drehriefen)

- Verbesserte Verschleißcharakteristik gegenüber anderen Bauteilen (z. B. Dichtungen, Gleitlager) aufgrund des erhöhten Materialanteils der Oberfläche

- Verbesserte Korrosionsbeständigkeit durch reduzierte Kontaktfläche zur Umgebung

Materialfluss beim Rollieren

VERFESTIGUNG DURCH ROLLIEREN

Beim Festwalzen wird zielgerichtet die Erhöhung der dynamischen Festigkeitseigenschaften verfolgt. Im Gegensatz zum Glattwalzen sind beim Verfestigen die Walzkräfte bzw. die Flächenpressung erheblich größer. Durch die Walzkraft

bilden sich im Kristallgitter Versetzungen aus, daraus resultiert eine Kaltverfestigung der Randschicht. Die Ausbildung von Druckeigenspannung in der Randschicht behindert das Risswachstum unter Belastung.

Die Verfestigung ist abhängig von:

- der Walzkraft und der Walzgeschwindigkeit

- der Geometrie von Rolle und Werkstück

- den Werkstoffeigenschaften

- der Anzahl der Überrollungen

DIE VERFESTIGUNG DURCH MECHANISCHE VERFAHREN BERUHT AUF FOLGENDEN MECHANISMEN:

- Kaltverfestigung durch Erhöhung der Versetzungsdichte, verursacht durch die Ausbildung neuer Versetzungen durch die plastische Verformung des Werkstoffes

- Aufbau von Eigenspannungen in der Randschicht:

Druckeigenspannungen, induziert durch die Streckung der Oberfläche, welche in der Randschicht des Werkstoffes kompensiert wird. - mechanisch induzierte Gefügeumwandlung

- Verbesserung der Oberflächengüte und damit verbundene verminderte Kerbwirkung

Umlauf-Biegewechselfestigkeit

WELCHE ERGEBNISSE WERDEN BEIM ROLLIEREN ERZIELT?

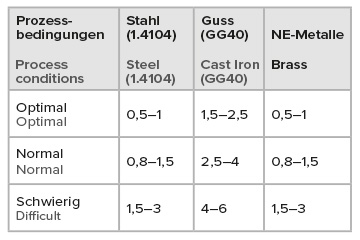

Aufgrund der Vielfalt der bearbeitbaren Werkstoffe können hier nur Anhaltswerte dargestellt werden.

Hartbearbeitung über 60 HRC

Bei der Bearbeitung von Werkstoffen mit einer Härte von mehr als 60 HRC sollte die Vorbearbeitung zwischen Rz 2 und 5 µm liegen, die erreichbare Oberflächengüte liegt im Bereich von Rz 1 μm.

Materialanteil

Der Materialanteil wird durch die Plateaubildung beim Rollieren erhöht. Bei C von 0,2–0,4 μm liegen die Werte über 70 %.

Dynamische Belastbarkeit

Die Schwingfestigkeit von Bauteilen hängt zum großen Teil von der Bauteilgeometrie und den verwendeten Werkstoffen ab. Generell wird man von einer Zunahme von 20–60 % ausgehen können; unter guten bis optimalen Bedingungen können sogar über 100 % der ursprünglichen Belastbarkeit erreicht werden.

Oberflächenhärte

Die Zunahme der Oberflächenhärte bei Stahlwerkstoffen beträgt bis über 20 HV (Vickers-Härte); unter bestimmten Gefügebedingungen werden bis zu 50 HV erzielt.

Mittlere Rautiefe Rz (µm)

WELCHE WERKSTOFFE KÖNNEN ROLLIERT WERDEN

- Es können alle plastisch verformbaren Metalle rolliert werden.

- Bei konventionellen Rollierwerkzeugen mit Stahlrollen kann die Werkstoffhärte bis zu 45 HRC (Rockwell-Härte) betragen.

- Beim Einsatz von Diamant-Glättwerkzeugen ist die Bearbeitung deutlich härterer Werkstücke mit mehr als

60 HRC möglich. - Die Walzbarkeit eines Werkstoffes bestimmt sich über das plastische Formänderungsvermögen. Ein Anhaltspunkt dafür ist die Bruchdehnung; liegt sie über 5 %, ist die Walzbarkeit in der Regel gegeben.

- Je größer die Bruchdehnung ist, desto besser lassen sich die Werkstoffe rollieren.

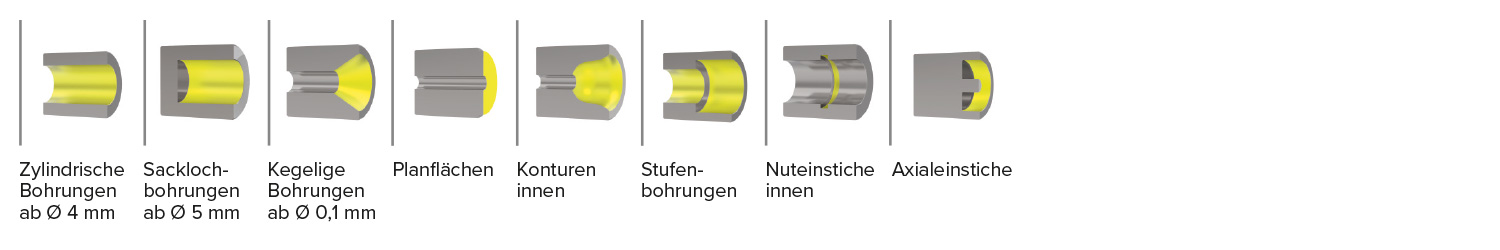

WELCHE GEOMETRIEN KÖNNEN ROLLIERT WERDEN

Rollieren kann an den Außen- und Innenoberflächen nahezu aller rotationssymmetrischen Werkstücke angewendet werden. Für die Anwendungen zur Bohrungs- und Wellenbearbeitung steht ein umfangreiches Sortiment an Standardwerkzeugen in mehrrolliger und einrolliger Bauart zur Verfügung. Bei Sonderwerkzeugen für andere Geometrien profitieren Sie von unserer umfassenden Erfahrung aus über 50 Jahren Arbeit auf diesem Spezialgebiet. Gerne zeigen wir Ihnen interessante Lösungsmöglichkeiten auf. Insbesondere die Weiterentwicklung der Technologie des Glättens mit Diamantwerkzeugen eröffnet unzählige neue Einsatzgebiete bis hin zur Bearbeitung von Freiformflächen, z. B. im Werkzeugbau.

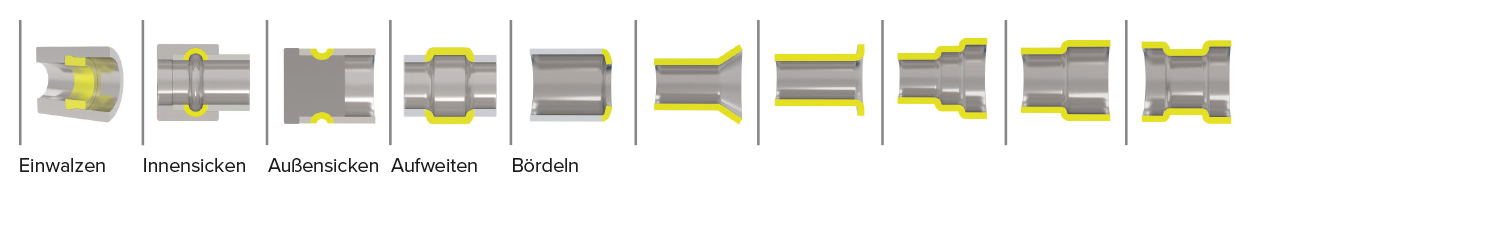

BEISPIELE MÖGLICHER BEARBEITUNGSKONTUREN

INNENBEARBEITUNG:

AUSSENBEARBEITUNG:

UMFORMEN:

Aufgrund der vielfältigen Anforderungen an Funktion und Aufbau werden Rollierwerkzeuge in unterschiedliche Bauarten eingeteilt:

- Mehrrollenwerkzeuge

- Einrollenwerkzeuge

- Diamant-Glättwerkzeuge

- Umformwerkzeuge

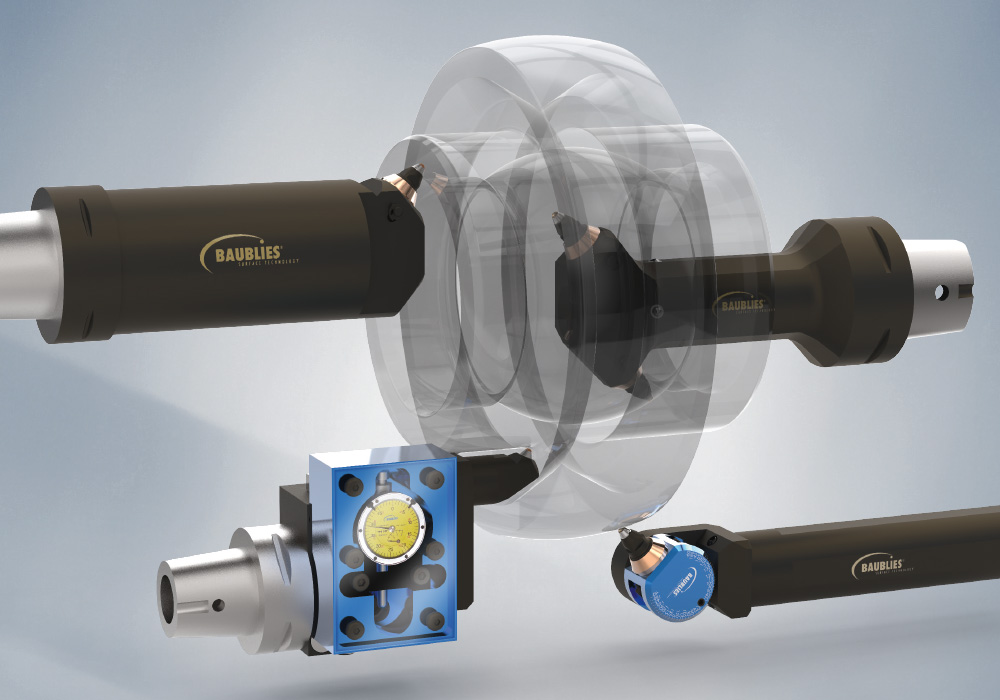

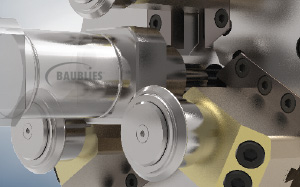

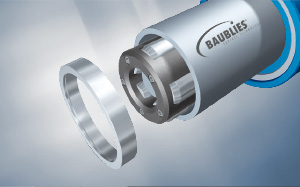

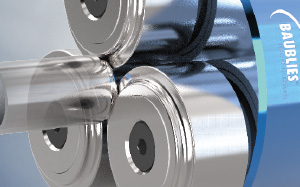

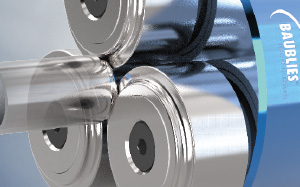

MEHRROLLEN-ROLLIERWERKZEUGE

Mehrrollen-Rollierwerkzeuge sind die klassische Bauform der Rollierwerkzeuge. Sie werden in zahlreichen Standard- und Sonderbauformen angeboten. Meistens werden sie zur Bearbeitung von zylindrischen Bohrungen, Wellen, Kegeln oder Planflächen eingesetzt.

Der Vorteil von mehreren gleichzeitig arbeitenden Walzen ist eine schnelle und wirtschaftliche Bearbeitung ohne Querkraft auf die Drehachse. Diese Art von Werkzeugen wird auf allen gängigen Maschinentypen eingesetzt.

Im Werkzeug sind je nach Rollieraufgabe mehrere gehärtete Rollen angeordnet. Ein Kegel stützt die Rollen und stellt die Kontaktkraft für die Umformung des Materials bereit. Der Rollendurchmesser wird durch axiales Verschieben des Kegels relativ zur Rolle eingestellt. Durch den gleichzeitigen Eingriff mehrerer Rollen wird eine kurze Bearbeitungszeit erreicht. Das Rollieren mit Mehrrollenwerkzeugen ist ein Abrollvorgang mit einer Kinematik ähnlich der eines Planetengetriebes. Die Rollen werden im Werkzeug abgestützt. Dadurch entstehen keine Kräfte quer zur Bearbeitungsrichtung. Somit sind diese Werkzeuge besonders geeignet für kleine und zierliche Werkstücke.

EINROLLEN-ROLLIERWERKZEUGE

- Beim Rollieren mit Einrollenwerkzeugen steht immer nur eine einzige Rolle im Eingriff.

- Einrollenwerkzeuge werden in unterschiedlichen Ausführungen angeboten: variabel, modular und kompakt.

- Ein einziges Werkzeug ermöglicht die Bearbeitung unterschiedlicher Durchmesser.

- Maßschwankungen in der Vorbearbeitung werden vom Werkzeug mittels Federung toleriert. Variable Einrollenwerkzeuge mit einstellbarem Anstellwinkel können je nach Bearbeitungsaufgabe mit Standard- oder Sonderrollen versehen sein.

- Modulare Einrollenwerkzeuge sind durch eine Anzahl austauschbarer Aufnahmen und Rollköpfe sehr flexibel einsetzbar.

- Kompakte Einrollen-Rollierwerzeuge eignen sich zum Einsatz unter eingeschränkten Bauraumbedingungen.

- Einrollen-Rollierwerkzeuge eignen sich zur Bearbeitung von zylindrischen Bauteilen und Konturen wie z. B. Radien, Kegeln und Einstichen. Sie sind zudem ideal zum Festwalzen.

- Einrollen-Rollierwerkzeuge können optimal an eine Vielzahl von Bearbeitungsanforderungen und Werkzeugmaschinen angepasst werden.

Einrollen-Rollierwerkzeug Modular

Einrollen-Rollierwerkzeug Typ Bohrstange

Einrollen-Rollierwerkzeug Variabel

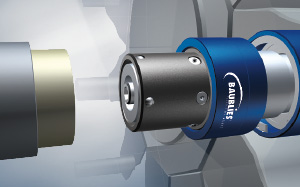

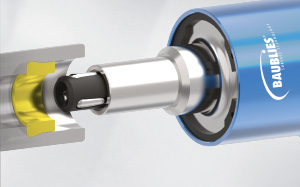

DIAMANT-GLÄTTWERKZEUGE

- Beim Einsatz von Diamant-Glättwerkzeugen erfolgt die Bearbeitung nicht mehr mit abwälzenden Rollen, sondern mittels eines sphärischen, feststehenden Diamanten. Der Diamant gleitet dabei über die Oberfläche und formt das Profil punktuell um.

- Die grundsätzlichen Bearbeitungsvorgänge Glätten und Verfestigen entsprechen denen des konventionellen Rollierens.

- Die Formgebung, der Aufbau und die überragenden Eigenschaften des Diamanten bieten eine Erweiterung der Anwendungsmöglichkeiten des Rollierens.

- Durch die punktförmige Kontaktfläche und den schlanken Aufbau der Diamant-Glättelemente lassen sich viele Konturen bearbeiten, die für Rollierwerkzeuge bisher nicht erreichbar waren. Insbesondere dünnwandige Bauteile können nun ebenfalls geglättet werden.

- Die enorme Härte von Diamanten ermöglicht die Bearbeitung von Werkstücken im Bereich über 60 HRC.

- Der Aufbau der Werkzeuge enthält ausschließlich mechanische Komponenten, dadurch können die Werkzeuge auf praktisch allen Maschinen eingesetzt werden. Aggregate wie Hydraulik oder angetriebene Werkzeuge werden nicht benötigt.

- Aufgrund der kompakten Bauweise ist der Einsatz in räumlich eingeschränkten Maschinen möglich.

- Die Geometrie des Glättdiamanten kann in weiten Bereichen angepasst werden. Je nach Aufgabenstellung sind nahezu beliebige Radien, aber auch Kegel- oder Pyramidenformen erzeugbar.

- Die Diamant-Glättwerkzeuge können mit Zerspanungswerkzeugen kombiniert werden.

UMFORMWERKZEUGE

- Eine Besonderheit im Portfolio der Baublies AG stellen die Umformwerkzeuge dar. Diese Werkzeuge sind den oben genannten Rollierwerkzeugen artverwandt aufgebaut.

- Der primäre Zweck der Bearbeitung ist jedoch nicht die Verbesserung der Oberfläche oder Festigkeit – wenn man von diesen Effekten auch gerne profitiert –, sondern die gezielte Veränderung der Bauteilgeometrie.

- Die Umformwerkzeuge sind im Allgemeinen für den Einsatz auf Standard- Werkzeugmaschinen konzipiert.

Außensicken

Innensicken

Einwalzen

Außenbördeln

Außensicken

Innensicken

Einwalzen

Innenbördeln

VORAUSSETZUNGEN

Rollierwerkzeuge eignen sich für den Einsatz auf allen gängigen Maschinen, wie

- Drehmaschinen, sowohl konventionellen als auch CNC-Maschinen

- Bearbeitungszentren

- Transferstraßen

- Rundtaktmaschinen

- Bohrmaschinen

- Fräsmaschinen usw.

Die Bearbeitung in einer Aufspannung, nach dem Zerspanen, ist ein geschätzter Produktivitätsfaktor.

KÜHLUNG/SCHMIERUNG

Allgemein ist beim Rollieren eine geringfügige Schmierung mit einem dünnflüssigen Öl ausreichend, z.B. durch Einsprühen des Werkstückes vor der Bearbeitung oder durch Minimalmengenschmierung.

Bei hohen Rolliergeschwindigkeiten bzw. hohen Walzdrücken empfiehlt sich eine kontinuierliche Kühlung/Schmierung mittels Emulsion oder Öl. Die Kühl-/Schmieremulsion dient auch zur Abfuhr von Schmutzpartikeln und sollte deshalb

ausreichend gut gefiltert sein, um eine optimale Oberflächenqualität zu erhalten und den Werkzeugverschleiß zu minimieren. Beim Einsatz von Diamant-Glättwerkzeugen ist eine gute Kühlung zwingend erforderlich. Wir empfehlen für die Filterung eine Feinheit von < 40 µm.

WERKZEUGAUFNAHMEN, SPANNMÖGLICHKEITEN

Die Werkzeugaufnahmen sind in der Standardausführung wie folgt ausgerüstet:

- Zylinderschaft DIN 1835 oder

- Morsekegel DIN 228

Weiterhin sind alle gängigen DIN-Werkzeugspannsysteme lieferbar, wie z. B. VDI (DIN 69880), SK (DIN 69871, DIN 2080), HSK (DIN 69893) sowie herstellerspezifische Spannsysteme wie z. B. Capto®, MVS®, KM®, ABS®.

KOMPLETTBEARBEITUNG

Durch die Fertigbearbeitung in einer Aufspannung sind keine Sondermaschinen erforderlich, die Fertigung wird vereinfacht, Rüst-, Lager- und Transportkosten werden gesenkt.

PROZESSSICHERHEIT

Aufgrund der robusten Werkzeuge steigt die Prozesssicherheit. Rollieren lässt sich einfach und zuverlässig in Produktionsprozesse integrieren.

QUALITÄTSSICHERUNG

Im Vergleich zu spanenden Verfahren erfolgt eine deutliche Verbesserung der Werkstoffkennwerte wie Rauheit, Festigkeit, Härte und Verschleißfestigkeit.

UMWELTFREUNDLICH

Beim Rollieren entsteht kein Werkstoffabtrag. Daher fallen weder Schleifstaub noch -schlamm und natürlich auch kein diesbezüglicher Entsorgungsaufwand an.

WIRTSCHAFTLICH

Rollieren zeichnet sich durch kurze Bearbeitungszeiten und eine deutliche Steigerung der Produktqualität aus und leistet damit einen deutlichen Beitrag zur Wirtschaftlichkeit und darüber hinaus zur Entwicklung eines positiven Images.